常用的導熱陶瓷材料分類

1、氮化物

氮化物填料主要有氮化鋁(AlN)與氮化硼(BN)等,因具有熱導率高、電絕緣性能好、耐高溫性佳等特點,被廣泛應用於絕緣導熱產品。

a、氮化鋁:導熱係數非常高,用氮化鋁填料填充矽氧樹脂,製得的材料的耐熱性、力學性能得到提高。但是氮化鋁粉吸潮易水解從而影響製品導熱率,如何挑選合適的氮化鋁粉,是必做的功課。球形氮化鋁粉也是很好的選擇,可以提供填充率。若是能搭配使用表面改質的球形氮化鋁粉,一方面降低水解問題,另一方面增加與矽膠樹脂的接觸(避免空氣層的產生),會讓導熱矽氧樹脂有相當優異的特性。

b、氮化硼:屬六方晶系的層狀結構,與石墨結構類似,具有較高的導熱率(但有方向性),較低的熱膨脹係數,優良的熱穩定性,較高的抗氧化性等。

2、氧化物

氧化物填充料主要有氧化鋁、氧化鎂、二氧化矽等,它們具有一定的導熱能力,電絕緣性能優良。氧化物填料用來作填充絕緣導熱用,比氮化物成本低相當多,但導熱能力較氮化物差。

a、氧化鋁:片狀氧化鋁的價格低,但填充量小,因此所得產品的導熱率有限。而球形氧化鋁的填充量大,在液體矽膠中其最大添加量可提升約兩倍,所得製品的熱導率高,同時價格較高,但低於氮化硼和氮化鋁的價格。透過表面改質的球形氧化鋁粉,可增加與矽膠樹脂的接觸(避免空氣層的產生),會讓導熱矽氧樹脂有相當優異的特性。

b、氧化鎂:價格低,在空氣中易吸潮,增黏性較強,不能大量填充,且耐酸性差,很容易被酸腐蝕,不宜用於酸性環境中應用。

c、二氧化矽:粒徑及均勻性很好,適合生產導熱矽脂,但其熱導率較低,不適合生產高導熱產品。

陶瓷材料對導熱率影響的因素

1、填料粒徑

填料粒徑大小對導熱率有很大的影響。導熱填充料粒徑越大,導熱性能越好。

2、填充料形狀

不同形狀的填充料,與填充料在樹脂中的分布狀態及導熱網絡的形成,對整體的導熱率有重要影響。填充料主要有球形、片狀等,如果導熱填充料在材料中分散的形狀之間相互結合形成類似網狀或鏈狀的導熱網絡,那麼該填充料即是首選。目前球形粉是大家認為較好的選擇。

3、填充料表面改質

填充料的表面改質對於減少填充料和基體界面聲子散射,降低界面間熱阻,以提高導熱率。陶瓷粉體和有機樹脂基體界面間相容性很差,陶瓷粉體在基體中很容易聚集成團,難以有效分散。此外,由於陶瓷粉體與有機樹脂的表面張力差異,使得粒子表面很難被樹脂潤濕,導致二者界面處存在空隙,使複合材料的界面熱阻提高。故必須對導熱粒子進行表面改質,以改善二者的界面結合情況。填充料表面潤濕程度會影響填充料的分散狀態、填充料與基體的黏結程度、基體與填料界面的熱障大小,尤其是奈米填料,如不能有效對其表面進行改質,則很難將其以奈米尺寸分散至基體中。

4、填充料添加量

在較低填充料用量下,採用高熱導率與低熱導率填充料對高分子材料的導熱率影響甚微,主要原因為填料用量過少,其完全被基體包裹,熱阻較大,熱導率主要取決於基體樹脂的導熱率,所以只有填充料量達到一定程度後才對材料的導熱率產生影響。其原因主要是當導熱填充料的填充量很小時,導熱填充料之間不能形成真正的接觸和相互作用,對導熱性能的提高幾乎沒有作用。只有導熱填充料的填充量達到某一臨界值時,導熱填充料之間才有相互作用,體系中才能形成類似網狀或鏈狀的導熱網絡,從而提高其導熱係數。

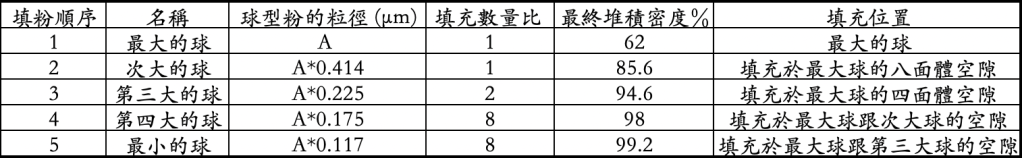

5、不同填充料的混搭方式

填充料的混搭方式主要有不同填充料材料的混合、不同粒徑的混合、不同形狀的混合。

a、不同的導熱材料進行混搭,可以做出相當寬廣的導熱係數產品。

b、不同粒徑的粒子混合搭配及不同填充料混合使用,比單一填料更能提高材料的熱導率,這是由於大小粒子混雜填充可使不同粒徑粒子間形成較密集堆積,相互接觸機率增大,可有較高填充量。多種粒徑導熱填充料混合填充時,對提高導熱性和降低黏度有明顯影響。當粒徑分布適當時,可同時得到最高導熱率和最低黏度。以球形氧化鋁為例,微米級與奈米級的混搭,展現的導熱特性優異,只是奈米球形氧化鋁得生產門檻極高,能提供的廠商很少。

c、將不同形狀的粒子混搭,若可讓填充料間相互接觸機率增大,形成較多的導熱通路,這樣會比單一形狀的粒子更能提高導熱性能。

你必須登入才能發表留言。