作者:Aurora Applied Materials Co.,LTD.

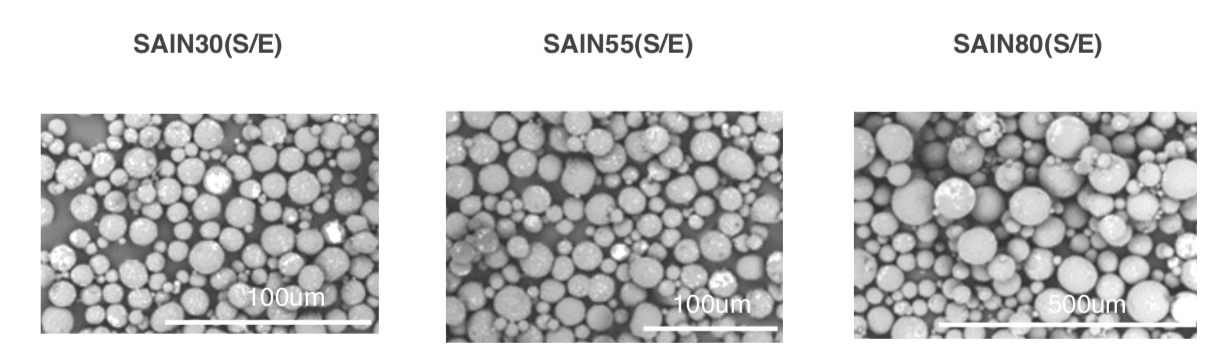

氮化鋁燒結常見問題與解決方法

氮化鋁是導熱值相當高的絕緣材料 ,但是它的燒結溫度很高,不易燒結 ,而且容易水解,讓許多廠商相當困擾。

以下簡述氮化鋁燒結常見問題與解決方法:

(1)燒結不緻密:純的氮化鋁燒結溫度超過2000度C,若要在較低溫燒結,會在氮化鋁中添加助燒 結劑(氧化釔),讓燒結溫度降到1700-1800度C。助燒結劑氧化釔對氮化鋁的燒結有著關鍵性的影響。氧化釔添加量多,會讓氮化鋁較容易燒結緻密,但是會降低導熱值。因此如何讓最少的氧化釔添加,就可以達到低溫燒結緻密的效果,是燒結廠相當關鍵的製程。

當發現氮化鋁燒結不緻密時,首要任務就是確認氧化釔的狀況。確認氧化釔粒徑是否合適 ?氧化釔是否均勻分散在氮化鋁中?另外,氧化釔容易吸收二氧化碳變成碳酸鹽類(嚴重時,顏色會變粉紅色),一旦變成碳酸鹽類,就會造成氮化鋁與氧化釔的配比差異,讓量產品質不穩定,所以氧化釔從生產到保存都要格外留意。

(2)燒結體顏色不均:這問題常發生在使用鋁粉氮化的粉體上。鋁粉在氮化過程,因為有三個不同途徑:(第一種)先形成氫氧化鋁,再形成氧化鋁,再氮化成氮化鋁,(第二種)先形成氧化鋁,再氮化成氮化鋁,(第三種)直接氮化成氮化鋁。這三種不同路徑得到的氮化鋁結晶面不同,也讓氮化鋁形成不同的顏色。這現象在氮化鋁粉合成時若已發生,這樣的粉去燒結就會造成燒結體顏色不均的問題。因此氮化鋁粉的廠商,需要控制好鋁粉的氮化途徑。此外,燒結的氣氛控制與溫度會讓氮化鋁結晶面再次改變,若燒結條件控制不當,也會造成燒結體顏色不均的問題。因此,要讓燒結體顏色均勻,要掌握氮化鋁粉的狀況與燒結製程。另外,金屬氧化物在缺氧氣氛下,金屬很容易被還原出來,造成顏色變異或降低絕緣性。石墨爐壁若有氧化現象、孔隙或是燒結時含有碳元素,也會影響燒結體顏色。氧化釔的純度、分布均勻性與碳酸化與否,都會影響顏色。

(3)燒結體強度不足:這問題可能是燒結不緻密,或是氮化鋁晶粒過大導致。燒結不緻密的解決,請參考第一點。氮化鋁晶粒過大要從兩個方向著手 : 選擇氮化鋁粒徑小一點的,或是降低燒結溫度或時間(避免晶粒過度成長),或是改變氧化釔的比例等。好分散的氧化釔,可以讓增加燒結體強度且批次間的強度一致。

(4)燒結體易水解:雖然燒結體表面積較分體來的小,較不易水解,但是為了品質穩定,還是盡可能進行表面抗水解處理。燒結體免不了要加工,加工品也必須注意避免產生水解問題。

(5)燒結體易沾黏 : 燒結用承載板與坩堝等,需要特別挑選。

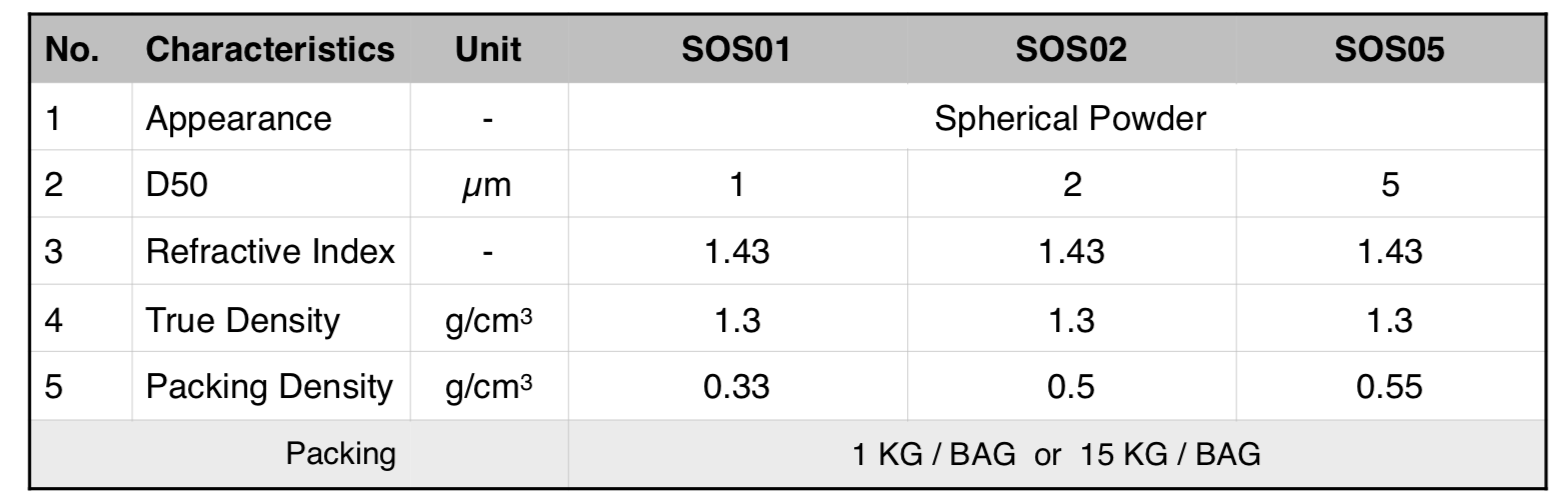

Hollow Microsphere Silicone Resin Powder

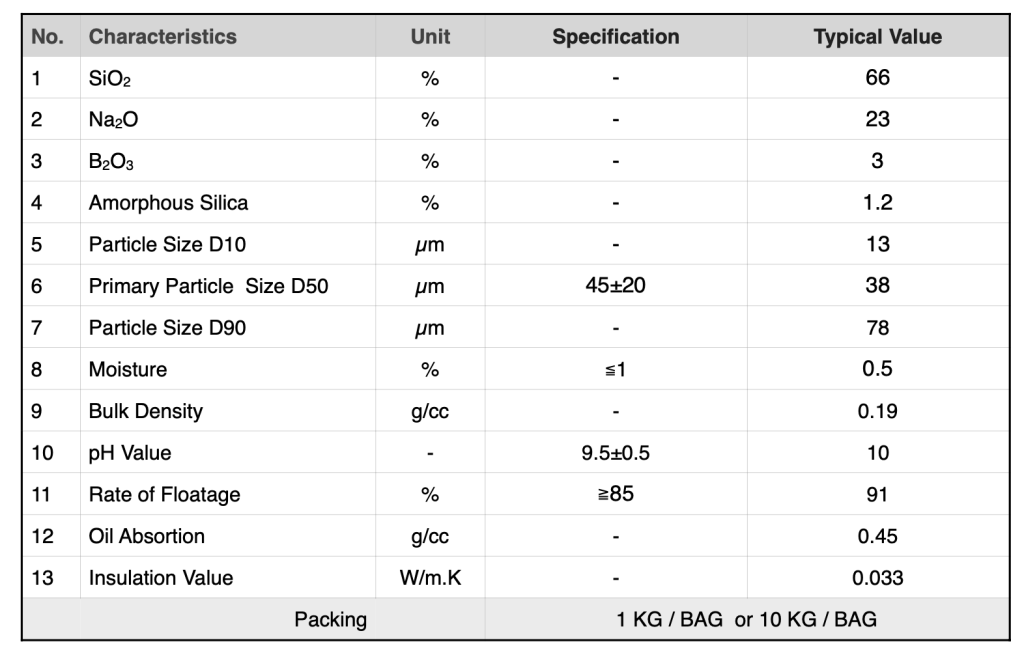

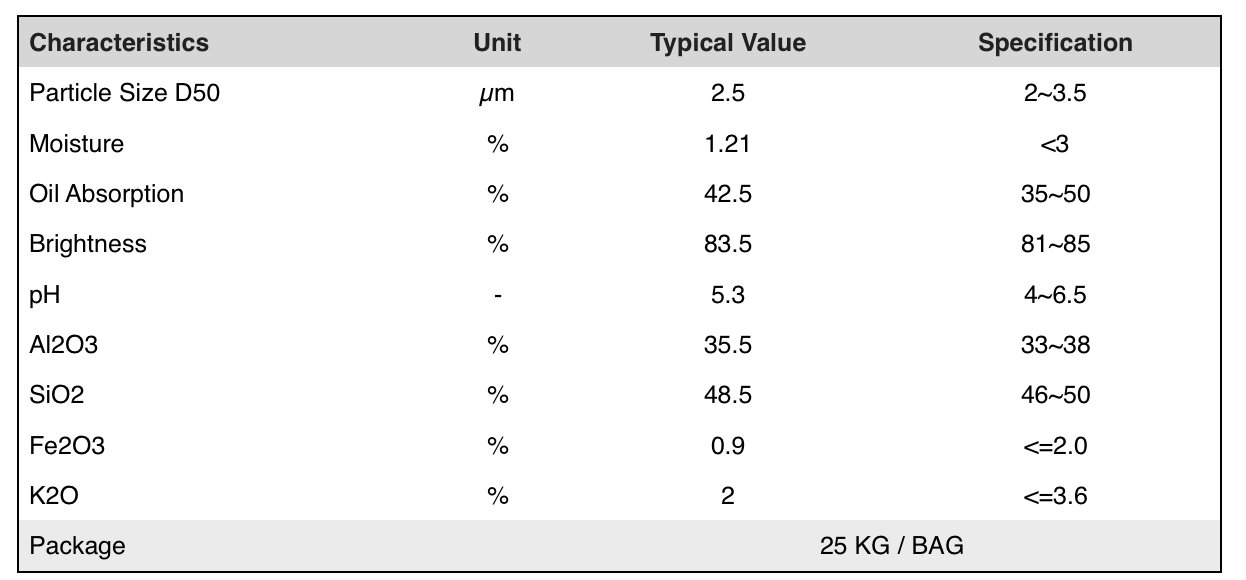

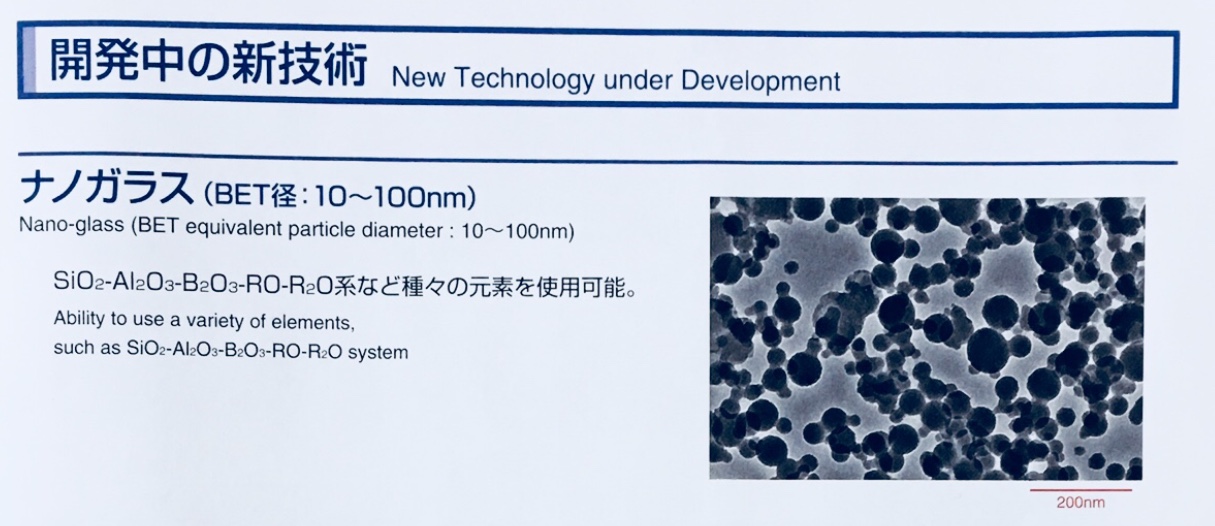

玻璃纖維用陶瓷原料簡介

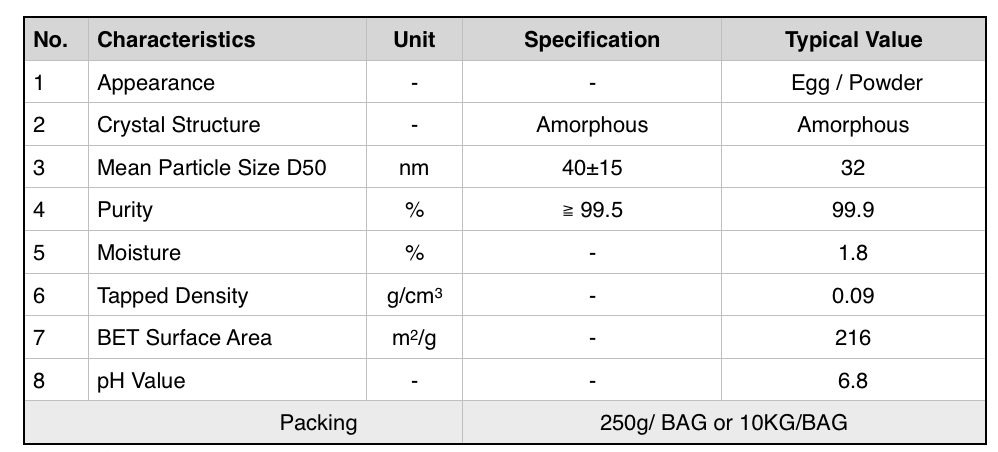

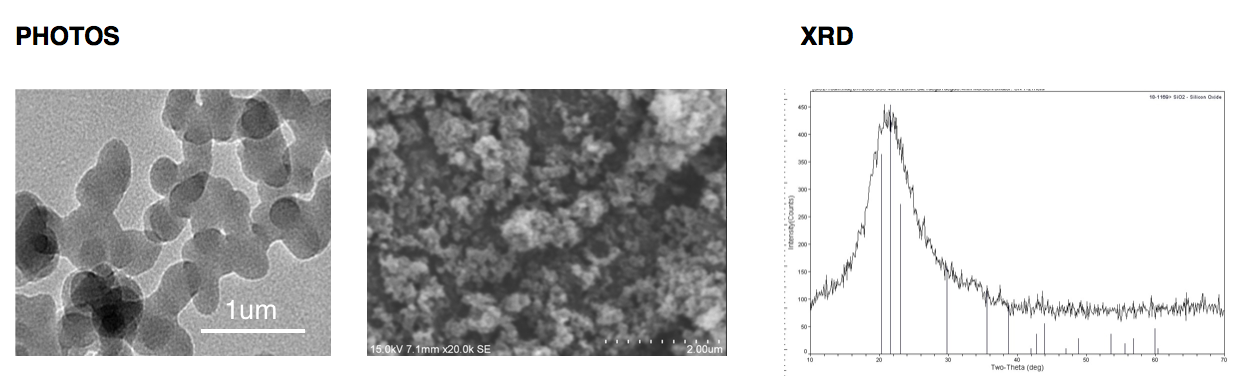

玻璃纖維原料的主要成份有 : 二氧化矽、氧化鋁、氧化硼以及鹼金屬(例:K2O/Na2O/Li2O)與鹼土金屬氧化物(例:CaO/MgO)等。其中二氧化矽含量越高,理論上比重、介電常數、熱膨脹係數會越低。氧化鋁含量越高,玻璃纖維強度越高。

玻璃纖維的直徑只有數um到數十um,若有氣泡、異物、未溶解成玻璃的剩餘物,很容易造成玻璃纖維的強度不足,而這些與原料的不純物、粒度習習相關。

在挑選玻璃纖維用陶瓷原料除了要注意上述的不純物與粒度外,成分也須依照玻璃纖維的特性(耐腐蝕、導電率、張力等)做設計。

PET包裝材阻氣用陶瓷塗料

PET是目前最常使用的包裝材料,但是未經處理的PET膜,阻氣特性並不好。

市面上常見用蒸鍍鋁方式來增加PET的阻氣特性,但是包裝才會變得不透明。

若要透明也要阻氣,不妨試試非晶質的二氧化矽塗料,它的製程相當簡單與便宜,

是相當好的選擇。

毫微米波用低損耗PCB板材料設計

PCB板損耗分成洩露損耗、輻射損耗、金屬損耗、介電損耗四部分。

在毫微米波應用時,金屬損耗和介電損耗是最主要的損耗。以下分別說明:

(1)洩露損耗:當PCB板應用在毫微米波時,因有較大的體電阻,故洩露損耗小到可以忽略。

(2)輻射損耗:通常發生在嚴重失配的電路設計,對通用微帶線來說,輻射損耗幾乎很小。

(3)金屬損耗:金屬損耗包含直流電阻損耗、集膚效應造成的交流電阻損耗,以及表面粗糙度造成的損耗。直流電阻損耗、集膚效應造成的交流電阻損耗,與銅箔的特性有很高的關聯性。而表面較平整的銅箔,有較低的表面粗糙度損耗,同時也可有較低的等效介電常數。

(4)介電損耗:介電損耗則表示訊號在材料中的損耗( Df ),使用具有低損耗的介質材料,可以降低訊號的衰減而提高信號完整性。

高頻毫微米波用PCB的介質材料,除了Df要小外,還要具備低吸水性、小的介電常數(DK)(信號的傳送速率與介電常數的平方根成反比,高介電常數容易造成信號傳輸延遲,並可降低導線之間的耦合電容值,進而降低訊號之間的Cross Talk )、與銅箔的熱膨脹係數相近、好的耐熱性/抗化學性/衝擊強度/剝離強度等。

目前的PCB板是以環氧樹脂系統為主,環氧化物的耐化性和絕緣性佳,並擁有成本優勢,但是現有的材料已無法滿足高頻訊號傳輸所需。日前有日本廠商發表,在環氧樹脂系統添加低DK的陶瓷材料,可以有效降低DK,以符合5G高頻訊號傳輸的低損耗要求。

四氟乙烯(PTFE)是目前採用的高頻電路板材料之ㄧ,它的Dk/Df隨著頻率提高,只有少許變化,是被看好的5G用PCB材料。例如 : 美國的R公司就是主推此材料的代表廠商。但是PTFE的成本高且剛性差,熱膨脹係數也較大,因此必須添加陶瓷材料(如非晶質二氧化矽等),以提高剛性並降低熱膨脹性。

輕薄節能玻璃用陶瓷材料

目前節能玻璃多以貼合玻璃為主,不但體積大且重量重 ,因此在建築應用上遇到不少限制。

貼合玻璃的設計,是在兩層玻璃中夾一層空氣或抽真空,用以隔絕熱傳導,讓光線進到室內,而熱卻被阻絕在外。

新型的空心玻璃球,是將氣體包在玻璃球中間,用以隔絕熱傳導。這樣的設計,讓玻璃只要塗上薄薄的空心玻璃球塗層,就可以輕易達到節能效果。

這樣輕薄節能玻璃的設計,廠商可以調整空心玻璃球塗層的含量與厚度,就可以做出一系列不同隔熱與透光度的玻璃。而且製程較貼合玻璃來得簡單且便宜,是輕薄節能玻璃發展的明日之星。

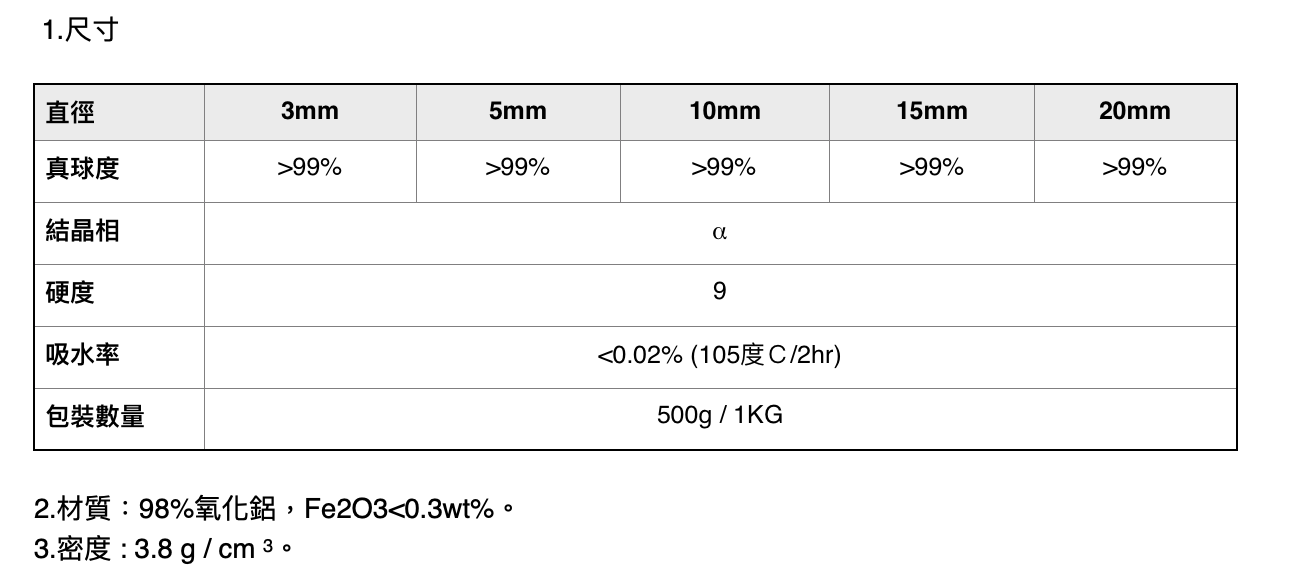

氧化鋁燒結體的應用

氧化鋁燒結體的應用

(1)藍寶石晶體

藍寶石是透明氧化鋁單晶,目前多用於LED藍綠光長晶用基材、保護貼、手機背蓋與手錶的錶面等。

(2)透光多晶氧化鋁與鋁鎂尖晶石

因高壓鈉燈的溫度高達1000度C以上,所以無法使用一般的玻璃燈罩,故以透光多晶氧化鋁或鋁鎂尖晶石替代。因為透光多晶氧化鋁與鋁鎂尖晶石比玻璃的硬度高,所以在高強度透明裝甲材料、紅外透波材料等國防上,也常被使用。透光度較差的多晶氧化鋁與鋁鎂尖晶石可應用在光擴散燈罩。另外,日本有廠商提出以透光多晶氧化鋁做晶圓支撐基板。

(3)高硬度與抗磨特性的應用

氧化鋁有高硬度與好的抗磨性,所以廣泛地用於刀具、軸承、砂輪、球閥、磨球、螺絲、攪拌棒等。

(4)導熱絕緣基板

氧化鋁陶瓷基板是在電子封裝上最常見的基板材料。除了常見的白色基板外,黑色氧化鋁需求也逐漸提升。黑色氧化鋁基板因為可減少光線反射造成的偵測錯誤,越來越多被使用在光電封裝上。另外,氧化鋁陶瓷基板也常被使用在絕緣墊片與發熱體應用。

(5)在高頻下低損耗的應用

低溫共燒陶瓷與高溫共燒陶瓷被廣泛應用在高頻通訊的元件與模組的製作上。氧化鋁基板也被使用在手機背蓋的應用。

(6)建築與生活陶瓷的應用

在建築與生活陶瓷方面,隨處可見氧化鋁陶瓷磚、花瓶、茶杯、衛浴等生活用品。

(7)耐高溫特性的應用

高溫承載板、坩堝與高溫測溫棒的保護管等。

(8)多孔氧化鋁在過濾的應用

氧化鋁過濾器與過濾膜在水淨化過濾、海水淡化等方面都被大量的應用。

(9)多孔真空基板

多孔氧化鋁基板常被應用在真空吸附設備上。

(10)多孔散熱基板

多孔氧化鋁基板常被應用在IC散熱上。

(11)耐火隔熱材料的應用

空心氧化鋁耐火隔熱磚是常用的超高溫材料節能保溫材料之一,常應用在燒結高溫爐體中。

(12)陶瓷蜂窩陶管

使用於汽車尾氣處理裝置,具有優異的耐熱性,但表面需要有其他活性塗層。

(13)活性氧化鋁球

活性氧化鋁球被廣泛用作為吸附劑與催化劑和乾燥用。常見應用在紡織工業,醫藥工業和氣動操作的烘乾機。

(14)電子煙陶瓷芯(多孔結構)

電子煙主要由六個元件組成:控制電路板、電池、煙油、霧化器、煙桿、煙嘴。其中霧化器是決定口感的關鍵。霧化器的心臟:發熱體,最早是採用玻璃纖維,後來是棉花,最近越來越多採用陶瓷。

陶瓷芯的好處是壽命長、口感好、不炸油、不燃燒(無二氧化碳)等。結構以多孔較佳,外型有平板或環狀或塊狀等設計。

(15)氧化鋁靜電吸盤

氧化鋁靜電吸盤因為跟PU材質相比,更耐磨耗不掉屑,應用逐漸擴大。此應用的氧化鋁基板除了需燒結緻密外,對於強度與雜質也有特別的要求。另外因應用尺寸較大,使用在此應用的氧化鋁粉,應有各方向收縮穩定的材料配方並與金屬接著力好,及易加工性(不易裂或產生內部crack),才能做出良好的氧化鋁靜電吸盤。

(16)氧化鋁靶棒

在生產半導體石英時使用的氧化鋁靶棒,需具有高純度,低雜質與高耐熱等特性。在此應用的氧化鋁粉,粉體純度越高越好,金屬雜質越低越好。

(17)氧化鋁靶材

濺鍍使用的氧化鋁靶材,需符合高純度,靶面高平整度等要求。

(18)非球面光學鏡頭

此應用需要高透光的透明氧化鋁陶瓷。

氧化鋁粉的應用

氧化鋁陶瓷是陶瓷中應用最廣的陶瓷材料之一,氧化鋁粉體的應用說明如下:

(1)藍寶石單晶用原料:

應用於藍寶石拉單晶的氧化鋁粉,對純度有相當高的要求,一般來說需要99.99%以上。

(2)螢光材料合成用原料

YAG是常見的螢光粉材料,其中的A就是氧化鋁。使用於YAG合成的氧化鋁粉,對雜質含量與粒徑都有要求。

(3)鋰電池隔離膜用原料

氧化鋁粉常被塗覆在鋰電池用的隔離膜上,藉以保護電池不會因為溫度過高,隔離膜熔化而造成短路。應用於此的氧化鋁粉,對雜質含量、粉體形狀與粒徑分布等有嚴格要求。因塗覆在隔離膜上需製成漿料再塗覆,因此氧化鋁粉在漿料的分散性與黏度等控制,也是相當重要的。

(4)鋰電池電極塗覆用原料

高純奈米氧化鋁常被塗覆在鋰電池用的電極上,藉以保護電極不會因為鋰離子的析出,刺穿隔離膜而造成短路。

(5)拋光用原料

用於拋光的氧化鋁,需耐酸,因此多為α相氧化鋁。用於研磨的氧化鋁,要避免對待磨物造成刮傷,因此形狀與粒徑需要受到相當的管制。在製成拋光液時,漿料的分散性與沈降性等控制,也是相當關鍵的。應用在CMP的氧化鋁粉的最大粒徑(D90或D100),要越小越好。

(6)抗刮耐磨保護用原料

因α相氧化鋁有相當高的硬度,常被使用在抗刮耐磨的塗層上。若是採用濕式方式塗覆在待塗物表面,漿料的分散性與沈降性,顯得相當重要的。若要有透明或透光效果,則採用奈米氧化鋁較好。若是為粉末噴塗,粉末的粒徑與形狀需要被控制。

(7)抗水與氣保護用原料

因片狀氧化鋁有相當高的水與氣隔絕效果,常被使用在抗水與氣的包裝材料上。通常是採用濕式方式塗覆在待塗物表面,因此漿料的分散性與沈降性,顯得相當重要的。若要有透明或透光效果,則採用奈米氧化鋁較好。

(8)印刷油墨用材料

添加氧化鋁在印刷油墨中,可以讓油墨有較高的光澤度、防水防油性與耐磨耗性等特色。用於此應用的氧化鋁,需要具有可吸附油墨功能,常見使用的是多孔性氧化鋁或是氣相法氧化鋁。因為用配成油墨,粉體的分散性與不易沈降性特別重要。

(9)硬度與強度增強用材料

添加氧化鋁在塑膠或是金屬中,可以提高塑膠與金屬的硬度與強度等特性。

(10)顯白用材料

添加氧化鋁在油漆中,可以提昇白度與強度。

(11)高效液相層析法用吸附劑

高效液相層析法是利用吸附劑表面對樣品中不同成分分子具有不同的吸附能力,使混合樣品得到分離而加以分析。吸附劑是填充在管柱(column)內,氧化鋁是常見的吸附劑之一。這樣用途的氧化鋁需為多孔性(表面積大)、對被分析物有很好的浸潤性、與被分析物不產生不可逆反應、在填充過程不引起粉碎、好的化學惰性和熱穩定性、高純度(雜質需被控制)。

(12)絕緣導熱用填充材料

氧化鋁是常見絕緣導熱用的填充材料之一,此應用的氧化鋁,可以是球形或是不規則狀,一般來說,球形比不規則狀的導熱來得高。

(13)3D列印用原料

球形氧化鋁是常見陶瓷3D列印材料之一。由於在3D列印後,還需經過燒結製程,方能把氧化鋁的強度展現出來。而燒結過程的收縮造成的變形量穩定,是相當關鍵的部分。造成燒結過程的收縮造成的變形量不一,氧化鋁和黏結劑的配比、固含量、分散、粉末粒徑分佈與形狀等,都是主要的影響因素。

(14)高頻通訊用電路板添加原料

因氧化鋁在高頻的介電損耗低,是高頻通訊用常見原料。可以添加在PCB板中,以降低損耗。

(15)低溫共燒陶瓷用原料

氧化鋁是低溫共燒陶瓷常見原料,常添加在玻璃中,以降低玻璃的介電損耗。

(16)高溫共燒陶瓷用原料

氧化鋁是高溫共燒陶瓷的主要原料。

(17)耐火阻燃用填充材料

氧化鋁是常見的耐火阻燃填充材料之一。

(18)柴油用添加材料

γ相氧化鋁常被添加在柴油中。使用在此應用的γ相氧化鋁需要與其他材料一起混合使用。

(19)抑制液體揮發的保護材料

空心球形氧化鋁因密度低,可以浮在液體表面,因此常被用於抑制液體揮發的保護材料。

(20)燒結用原料

燒結後的氧化鋁塊材是常見的陶瓷元件,例如坩堝、絕緣墊片、磨球、高頻用基板、刀具等。此應用的氧化鋁常要添加助燒結劑。

(21)其他陶瓷合成用原料

例如: ZTA(氧化鋯韌化氧化鋁)的A就是氧化鋁。氧化鋁也是鋁鎂尖晶石的合成材料之一。

(22)氧化鋁鬚晶

鬚晶具有高強度、高彈性係數等優點,可以用作複合材料的強化材料。

(23)氧化鋁氣凝膠

是新型的輕型隔熱材料。

(24)氮化鋁合成材料

將氧化鋁粉碳熱還原氮化可形成氮化鋁粉。但是應用於此的氧化鋁需要特別處理,以控制氮化路徑,才可以得到好品質的氮化鋁粉。

中空球形玻璃粉(空心玻璃球/中空玻璃球)的生產方式介紹

中空球形玻璃粉因具有低密度、低導熱係數、高絕緣、耐火、高穩定性等優點,常被用在隔熱節能與輕質耐火填充等應用。

目前um級中空球形玻璃粉的市場主流生產方式,說明如下:

主要是以含有硼酸、尿素、五硼酸銨等的矽酸鈉水溶液,利用噴霧乾燥方式產生顆粒。接著將收集來的顆粒粉末,放在高溫中加熱,顆粒產生發泡現象,而形成中空結構。

Hollow Glass Microspheres

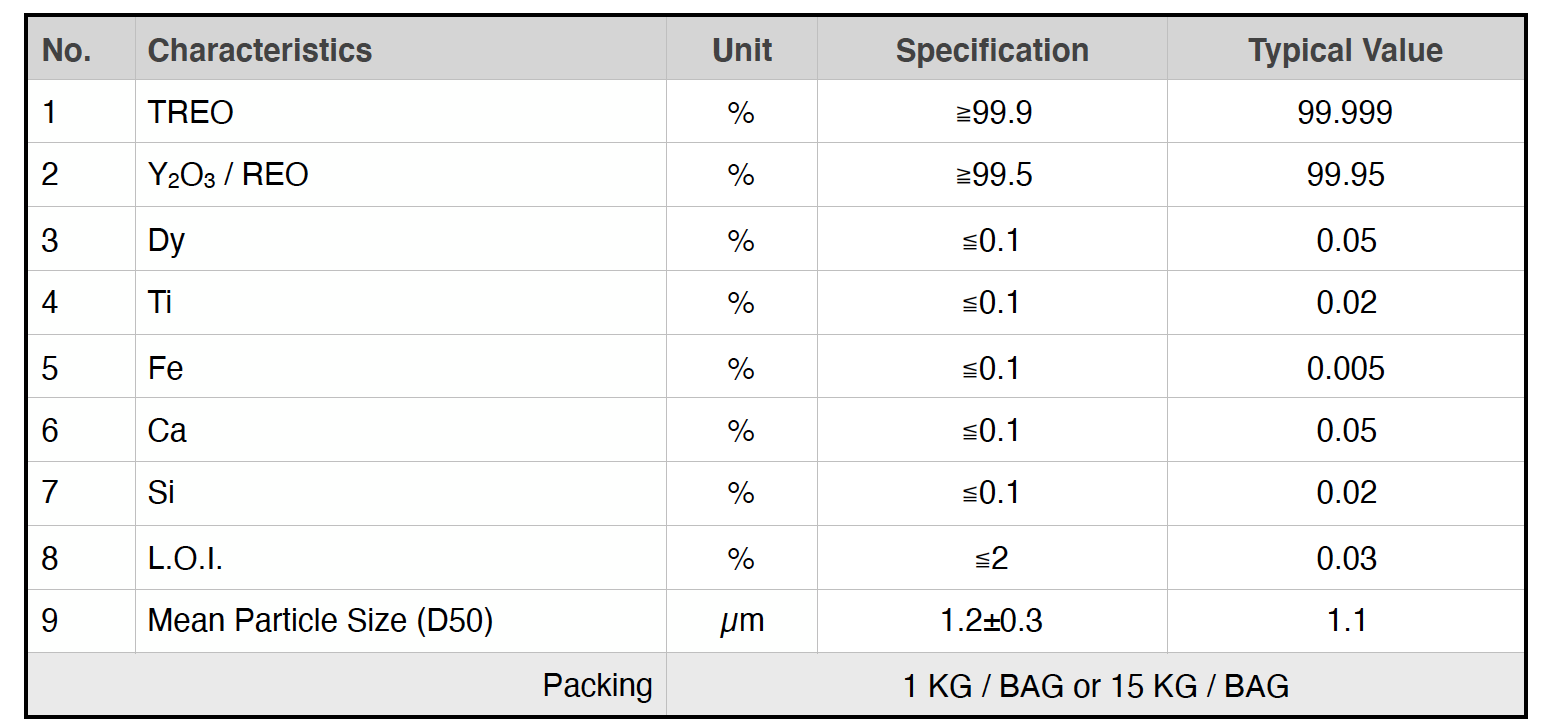

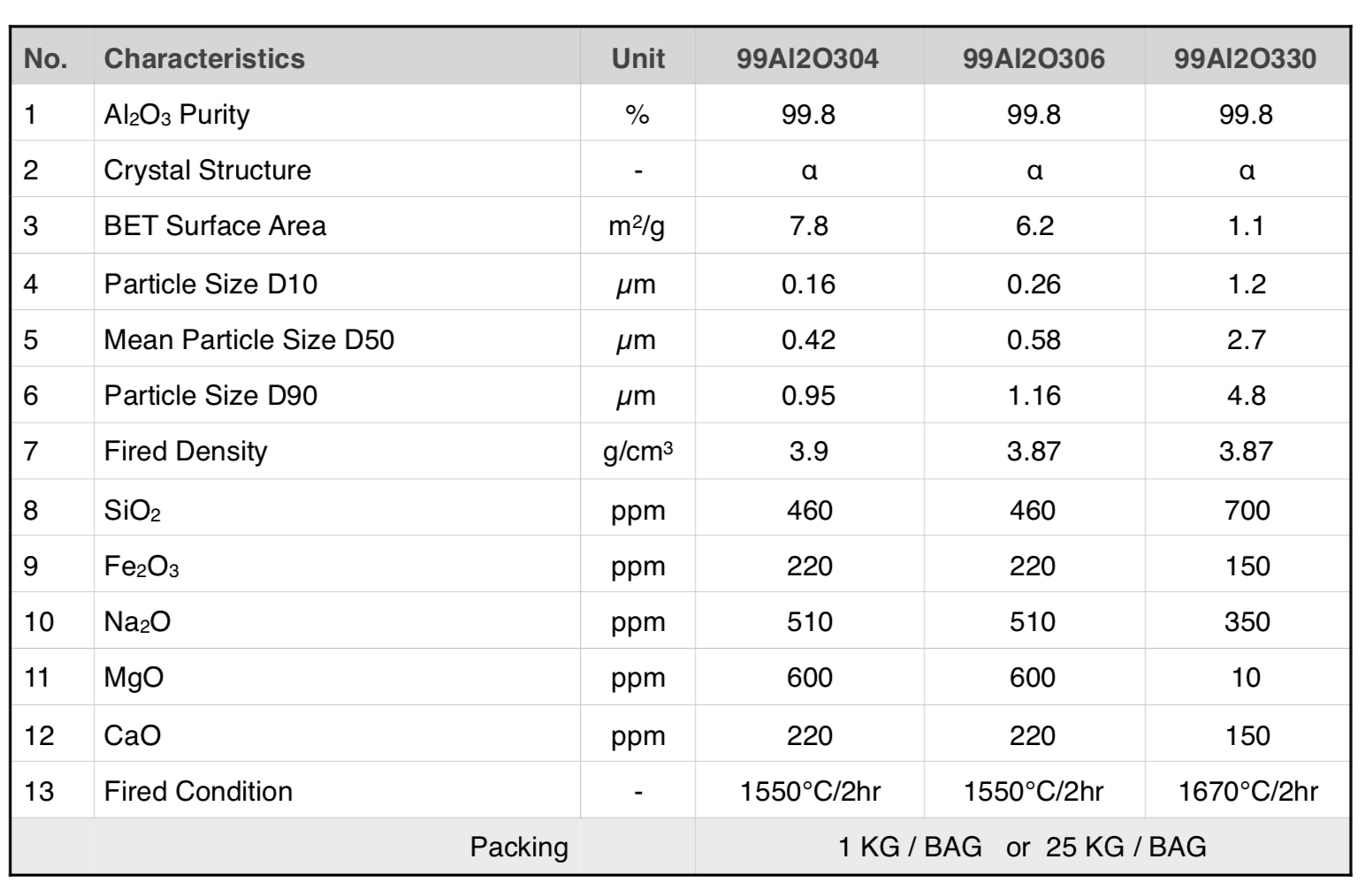

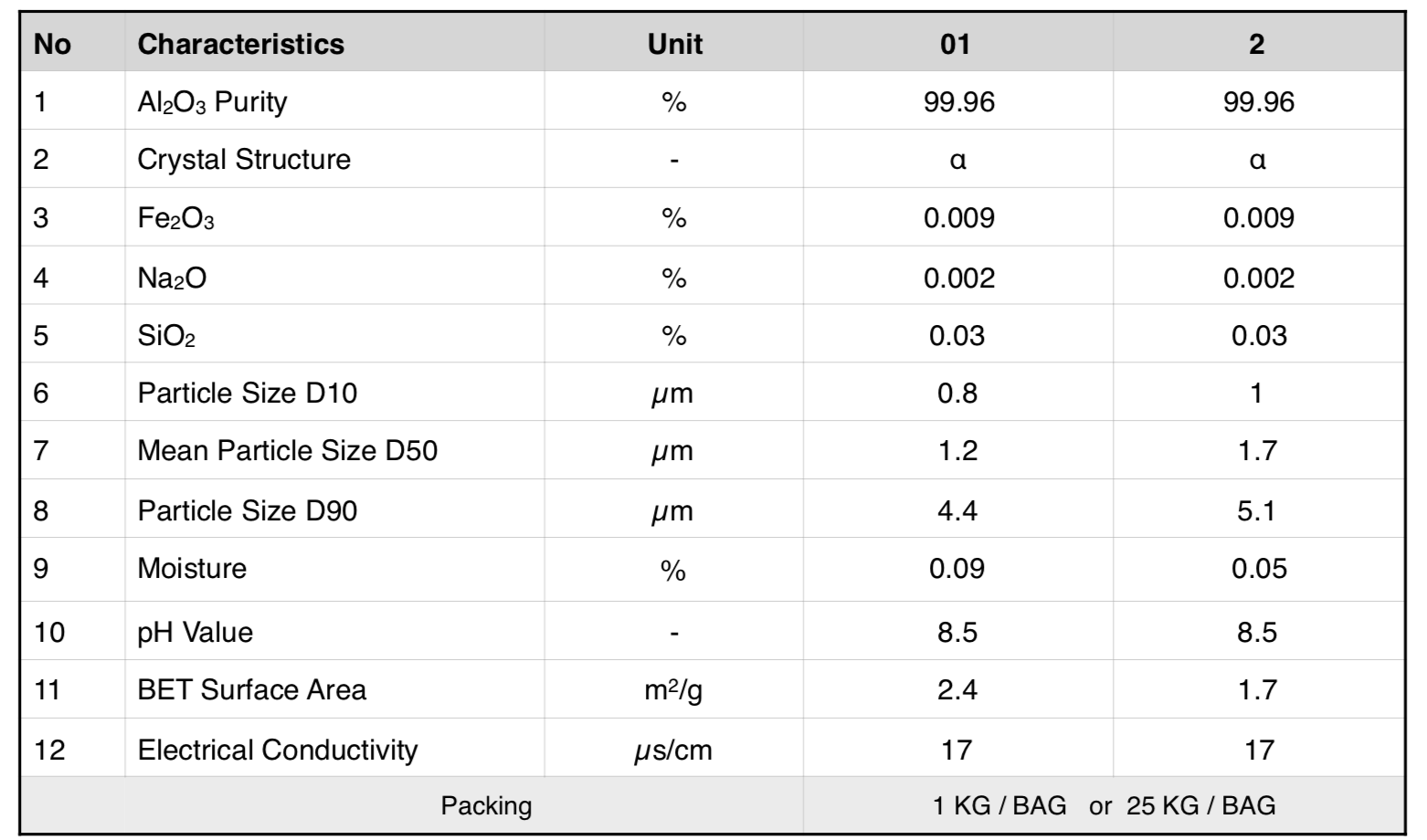

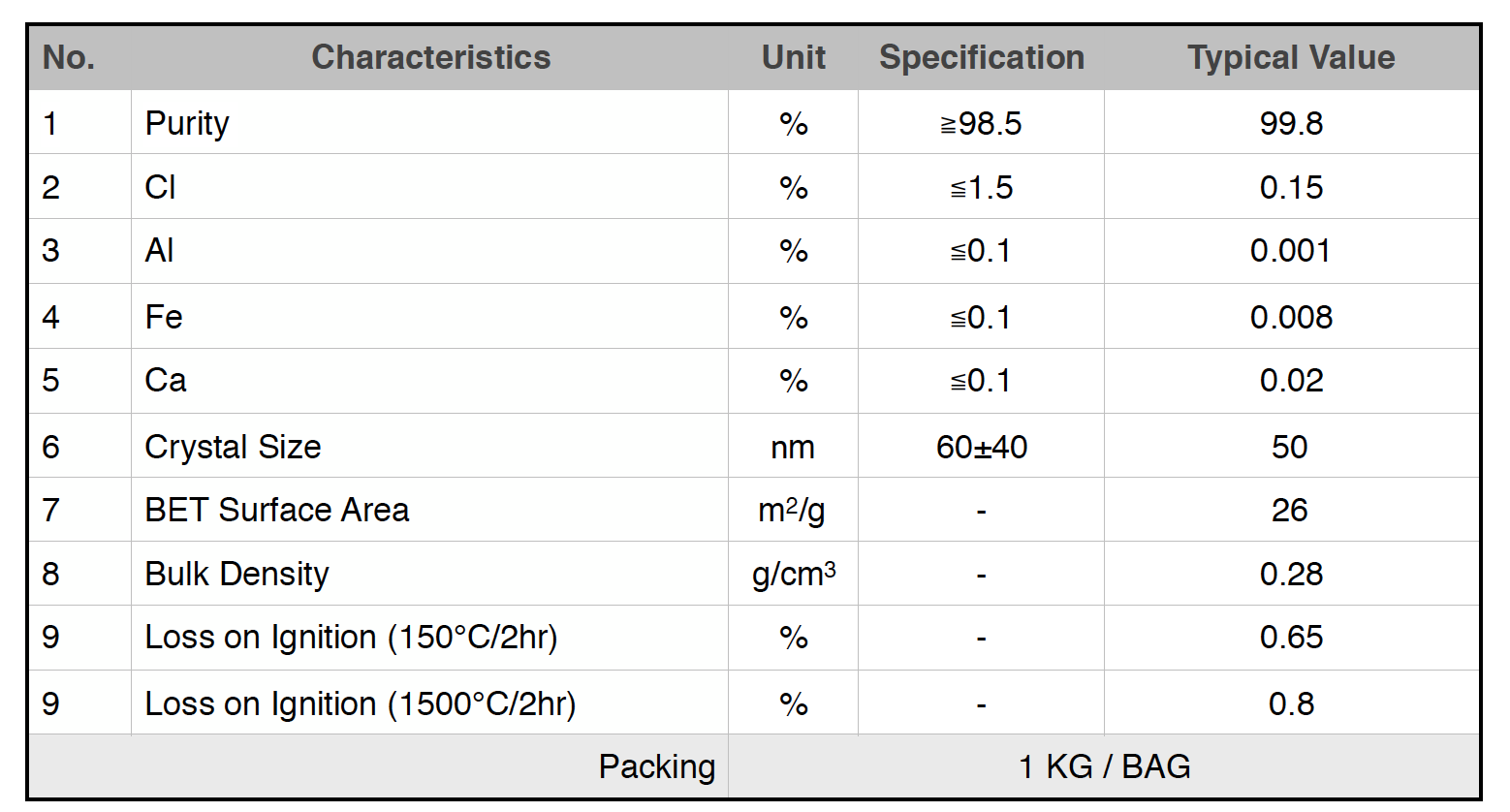

Spherical Y2O3 Powder

多種粉體球磨混合處理的注意事項

為了取得配方的最佳化 ,常需要不同種類的粉體進行球磨混合處理。常見的處理有磨細/混合,有時只要處理其中一種 ,有時候兩種都要進行。若是兩種都要進行,建議依照以下順序處理:

(1)磨細:磨細是第一步驟,球磨是較常見的方式。

1.1.球磨罐與磨球的選擇:

若是使用氧化鋁球磨罐,建議使用氧化鋁磨球。因為使用氧化鋯磨球會把氧化鋁球磨罐的內壁磨下來,造成待磨物的污染,同時也降低氧化鋁球磨罐的壽命。若是使用氧化鋯球磨罐,則可以使用氧化鋁磨球或氧化鋯磨球。一般來說,球磨罐與磨球使用同一種材質,待磨物有最小的污染,球磨罐與磨球有較長的壽命。另外,球磨罐與磨球的硬度需比待磨物高,並應避免不同材質的磨球混合使用。

1.2.磨球的比例:

使用的磨球與待磨物的比例,粉與磨球的比例建議從3:4(體積比)開始測試。

1.3.磨球的粒徑:而使用的磨球粒徑選擇,與待磨物的粒徑/凝團狀況/材質,及想要的研磨後粒徑有關。有時候需要分幾次研磨,才可以獲得最佳的研磨粒徑與效益。另外,應避免粒徑差異太大的磨球混合使用,因為這樣會造成球磨機內壁不均勻的損耗,而粒徑小的磨球也容易被大磨球擠壓而變形,進而降低研磨效率。

(2)混合:如果粉體比重差異很多,建議濕混。若是待磨物含有金屬,濕混使用的溶劑以Solvent較好,以避免金屬生鏽。若是待磨物是氮化鋁,濕混使用的溶劑也以Solvent較好,以避免氮化鋁水解。

粉體添加順序如下:

a.比重:比重小的先加。

b.流動性:流動性差的先加。

c.凝團粒徑:凝團粒徑小的先加。

陶瓷材料在空氣清淨上的應用

應用在空氣清淨機的陶瓷材料有以下:

(1)負離子陶瓷材料 : 需注意負離子的激發方式,與是否有輻射的成份。

(2)靜電陶瓷材料:較現有常見的塑膠材料相比較貴也較重。

(3)分子篩 : 需依據要過濾的粒子,選擇合適的結構與孔隙。

(4)光觸媒 :二氧化鈦材料,須選擇合適的晶體結構與表面處理。

(5)活性氧化鋁 :選擇合適的成份、孔隙、晶體結構與表面處理。

(6)沸石 :選擇合適的矽鋁比、雜質與孔隙。

(7)多孔陶瓷 : 選擇合適的成份、開放孔隙與表面處理。

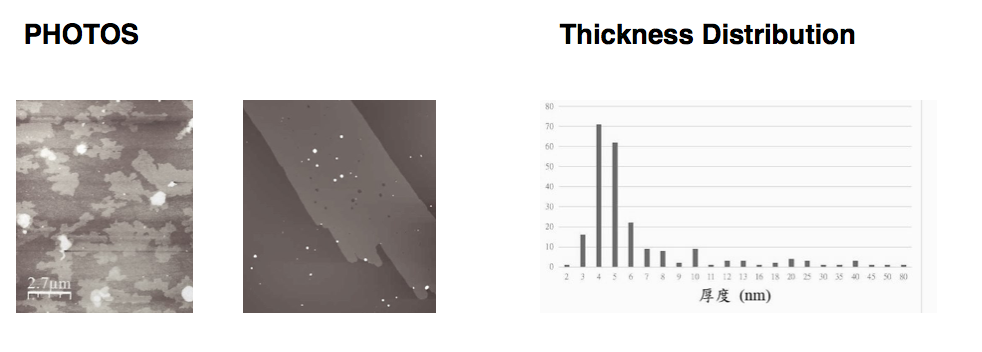

Murata在日本2019年汽車技術展的新產品發表

2019年1月16日到18日在日本東京新宿的國際汽車技術展(カーエレクトロニクス技術展) ,日本被動元件大廠Murata展出了Silicon 電容與新的LTCC產品,令人耳目一新。

Silicon電容是近年來,許多國際大廠投入開發的項目。這產品因有較高的操作溫度與可靠度及小型化等優點,非常適合運用在車載上。另一方面,Silicon電容結合半導體與被動元件的製程,因此讓許多半導體與被動元件廠紛紛投入開發。

Murata這次推出的LTCC新產品,是利用LTCC基板(CaO-Al2O3-SiO2-B2O3+Al2O3材料)與另一高導熱基板的複層結構與大直徑的導熱孔,將原先100W/m-K的導熱值,提高到200W/m-K,希望取代氮化鋁基板。

陶瓷在水性塗料的應用

水性塗料因為無VOC(揮發性有機物,Volatile Organic Compounds)排放問題,因此比有機塗料來的環保。

但是以水做溶劑,塗料的黏度較低,流變性較差,因此需要添加一些物質來增加黏度。

其中陶瓷增稠劑,除了可以提高塗料黏度、改善觸變性外,還可以增加耐候、防水、抗污、硬度、防霉、防分層等,是增稠劑相當好的選擇。

陶瓷增稠劑的增稠原理是 : 利用結構的多孔性、表面能、表面帶電或是吸水性,去改變分子間的網絡與吸引力。

常見的陶瓷增稠劑有 : 高嶺土、奈米二氧化鈦、奈米二氧化矽、矽藻土、膨潤土等。

Murata推出透明陶瓷鏡頭"Rumisera"

Murata的透明陶瓷鏡頭"Rumisera",出現在卡西歐EX-S100的相機上,有效地縮短了鏡筒長度。Rumisera透明陶瓷的折射率為2.082,是目前鏡頭使用最高折射率的材料。

手機相機與超薄型數位相機,因市場的要求必須小型化,而高畫素的相機,空間更是有限。有了高折射率的鏡頭材料,對縮小空間有很大的幫助。

但是折射率高的材料,相對也容易產生色散而造成畫質不佳(色散是指因不同顏色的光,對鏡頭的折射率不同,因而造成顏色分散)。因此,在使用折射率高的材料時,色散補償相當重要。最有效的色散補償方式,就是將鏡頭設計由球面改成非球面。

目前玻璃非球面的成型技術掌握在少數廠商手上,而透明陶瓷的成型更是困難。

另外如何降低成型模具的損耗,也是各家關注的的重點。

2019年導入barcode系統

2019年會導入barcode系統,自2019年生產的產品標籤將增加barcode掃描碼。

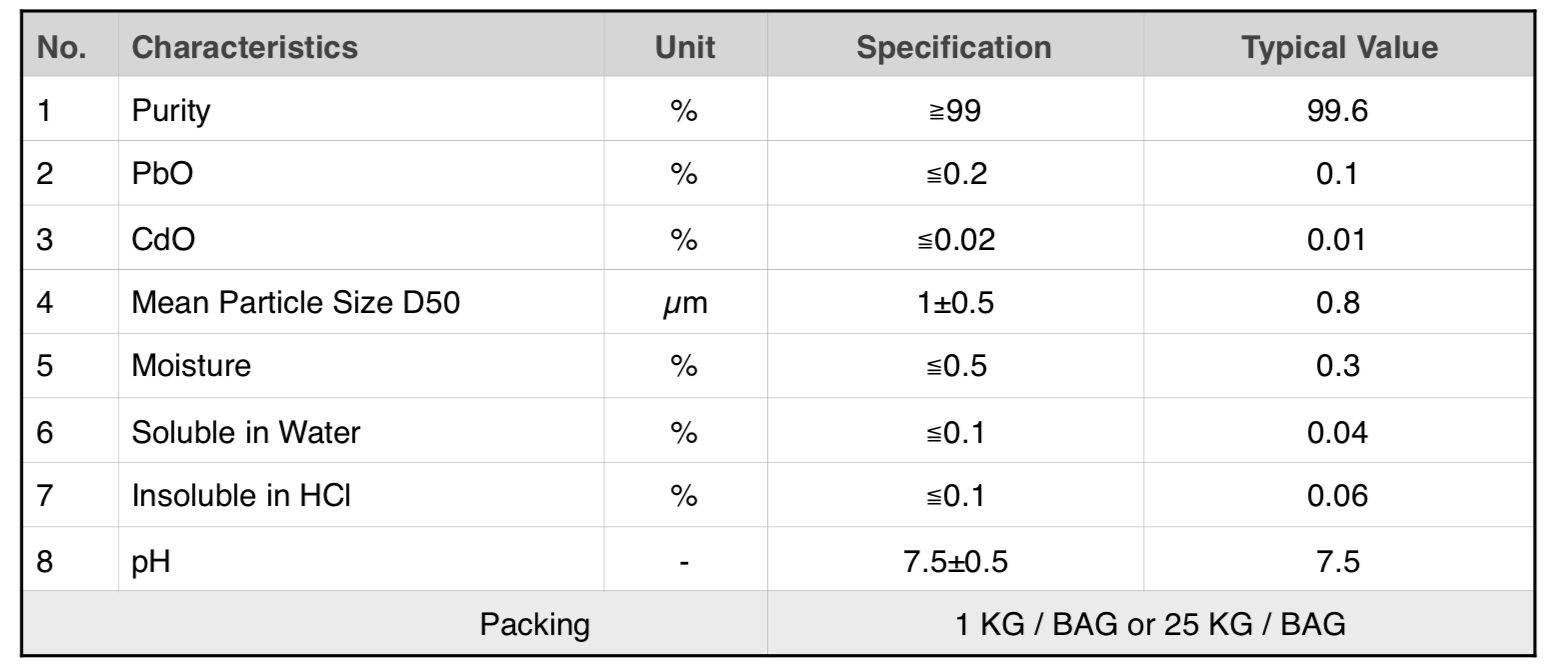

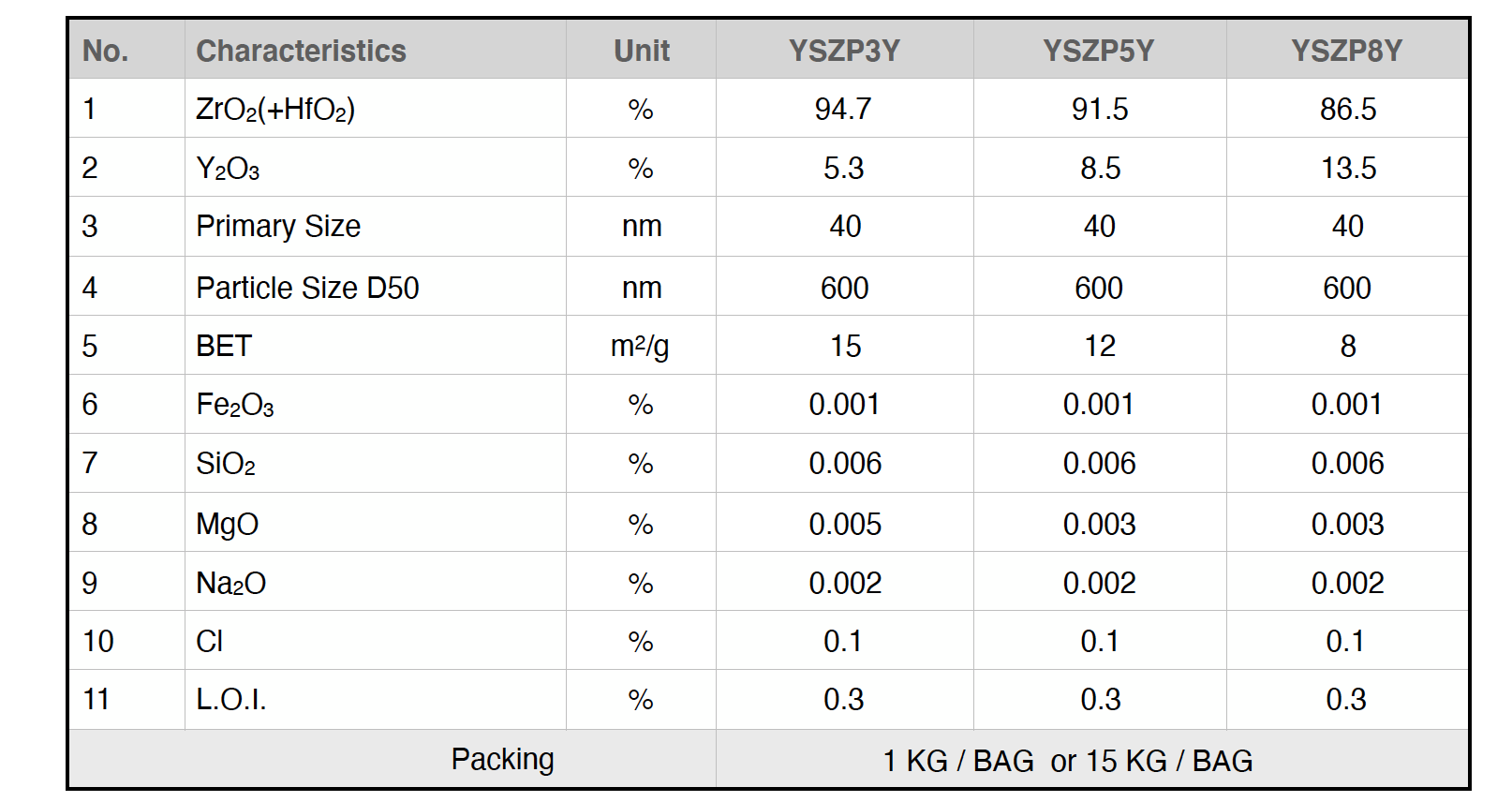

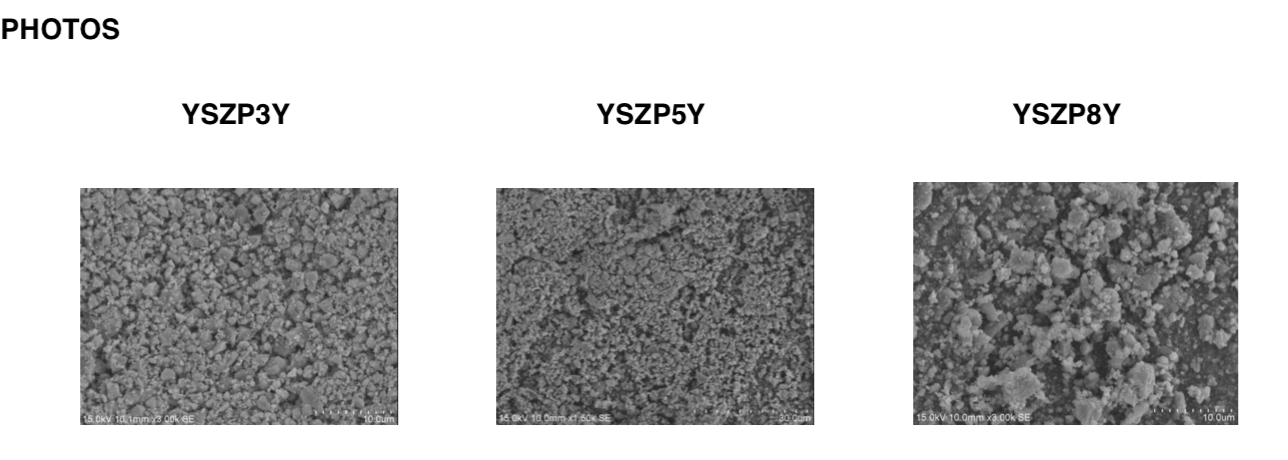

等離子熱噴塗用釔安定氧化鋯

熱循環用的散熱葉片或是發熱機零件上的熱障塗層(熱阻礙,TBC),釔安定氧化鋯是常被使用的熱噴塗材料。而釔安定氧化鋯的結晶相穩定性,是決定設備維護期長短與壽命的關鍵。

二氧化鋯有三個結晶相,單斜晶相、正方晶相(四方晶相)、立方晶相(依序從低溫到高溫)。降溫時,結晶相會從正方晶相到單斜晶相,此時會發生體積膨脹(麻式相變),因此產生裂痕。而添加氧化釔在二氧化鋯中,可以抑制降溫時的結晶相變化,讓正方晶相不變回單斜晶相,增加穩定性。

要控制釔安定氧化鋯的結晶相,除了使用的材料配方需要挑選外(氧化釔的含量、粉體粒徑、粉體形狀、分散性等),熱噴塗的溫度、氣氛、時間與退火條件,都會影響釔安定氧化鋯塗層的結晶相。

要做好熱障塗層,材料與熱噴塗製程都是相當關鍵的技術。

導熱用氮化硼粉的表面處理簡介

依據Nielsen的曲線預測,球形的無機粒子與高分子的導熱係數比(kp/km)大於100時,球形的無機粒子對複合材料的導熱提升有限。此時若添加高長徑比的片狀氮化硼,可以形成更完整的導熱網絡,以獲取更高的導熱值。

目前導熱用高分子樹脂有環氧樹脂/PI/Phenolics/矽膠等。這些樹脂與氮化硼的wetting並不好,若要有高的導熱值,氮化硼的表面處理變得重要。

六方氮化硼的晶格為氮與硼組成的平面六角形,只有片狀結構的側邊才有官能基,可以與其他物質互相反應接合。這也是目前將氮化硼添加在樹脂中,常發生層裂的原因。

氮化硼與氧化鋁表面處理最大的不同是,須先進行粉體前處理,才能接耦合劑。

這個前處理是將氮化硼進行表面的活化處理,再接上耦合劑的官能基。這段的前處理是相當關鍵的製程。

另外氮化硼粉的硼酸析出,也會對粉體前處理造成影響。

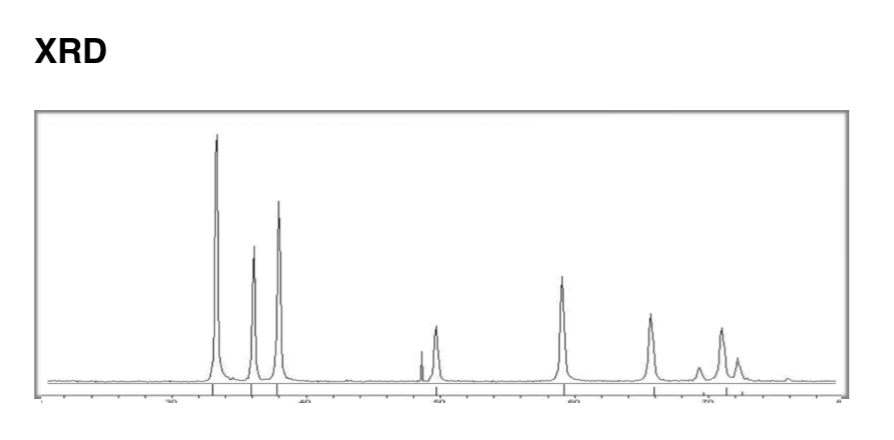

Gd2O3與氮化物在螢光粉的應用

白光LED螢光粉常見使用的材料有 : 硫化物、鹵化物、鋁酸鹽、矽酸鹽、氮化物與氮氧化物。

鋁酸鹽主要是以鈰激發石榴石型的螢光粉,其中YAG與TAG是常用的黃光粉,LuAG為常用的綠光粉。

Gd2O3可用來置換YAG中的Y2O3材料,用以調整發射的波長,並提高發光效率。

另外,X光激發光也可使用Gd2O3製作Gd2O2S:Tb材料。

而氮化物為共價鍵結構,發光波長以長波長為主,因此多發紅光 。目前常見的是((Ca,Sr)2Si5N8:Eu)與((Ca,Sr)AlSiN3:Eu)兩種材料。

螢光粉的表面缺陷、顆粒形狀及粒徑分佈,都會直接對LED的老化、壽命與封裝等性質造成影響。

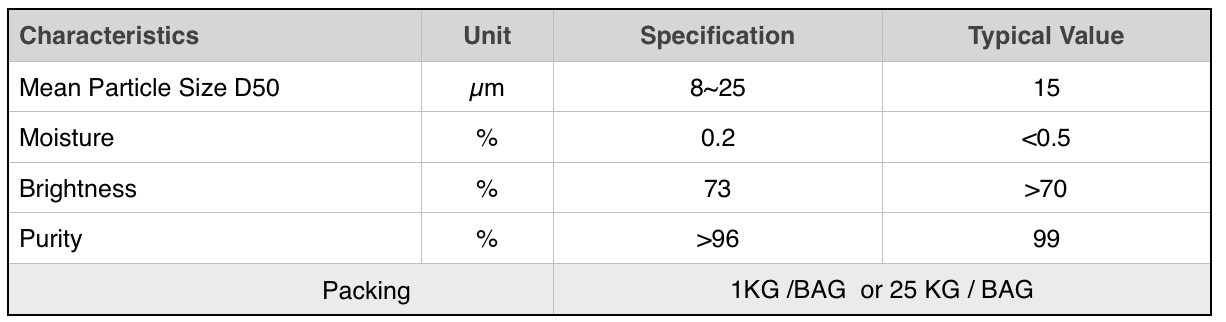

高溫顯白用陶瓷粉-水洗高嶺土

二氧化鈦是常見的顯白用陶瓷粉,故又稱鈦白粉 ,白度通常可達93%以上。

水洗高嶺土粉是便宜的替代品,白度為87%以上。

水洗高嶺土因其白度高、易分散、好的抗酸性、耐火性等特性,成為造紙業與塗料常用的填充料。

粒徑大的水洗高嶺土可用於需要低光澤塗料或平光漆中,粒徑小的水洗高嶺土則可讓塗料有較高的光澤度,或用於乳膠狀塗料。

添加水洗高嶺土可讓塗料具有較高的不透明性、防腐性和防沈降性,並提高塗膜的硬度。

釔安定氧化鋯在醫材的應用

為加速臺灣產業轉型升級,政府推動「智慧機械」、「亞洲‧矽谷」、「綠能科技」、「生醫產業」、「國防產業」、「新農業」及「循環經濟」等5+2產業創新計畫,作為驅動台灣下世代產業成長的核心。其中,生醫產業的醫材是台灣相當適合發展的產業。

隨著人類生活品質的提高,醫材需求大幅增加,因此吸引許多國內外廠商紛紛投入開發。

釔安定氧化鋯是目前醫材常見的材料,常用於假牙與人工關節等。若用於假牙,顏色控制是相當重要關鍵的製程。

目前台灣牙科醫院或診所,多使用國外進口的整套的瓷塊與染色劑,這方面的專利相當的多(日本與美國最多),台灣牙材廠商進入門檻極高。許多國內外廠商從不加染色劑著手,希望避開專利。

釔安定氧化鋯本體的顏色影響因素有(不添加染色劑):

1.氧化釔的含量:氧化釔的含量越高越透光。

2.燒結後晶粒大小:晶粒越小,越顯白。

3.燒結後表面粗糙度:表面越不粗糙,越亮。

4.雜質含量:雜質含量影響顏色甚劇,使用於牙材的釔安定氧化鋯,成分需被穩定控制。

抗刮塗料用陶瓷材料

金屬或木製品是我們身邊常見的用品,但是刮痕常讓人頭痛。

市面上有許多抗刮的產品可以選用,其中陶瓷的抗刮性是公認最有效果的一種。

添加在抗刮塗料的陶瓷材料,最常見的是奈米二氧化矽粉。奈米二氧化鋁等也有人使用。

使用這些材料的添加量通常在5wt%以下。

添加這些材料,首先要將粉體分散的好。最好選用已做表面分散處理的粉體,這樣可以事半功倍。

碳化鎢球磨罐(WC)

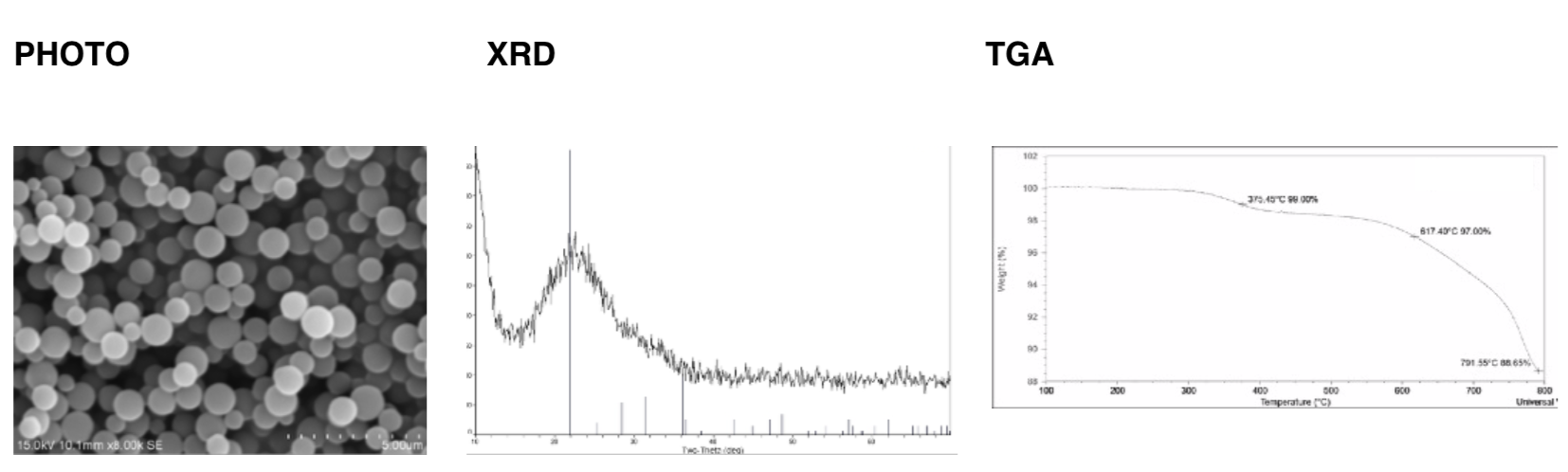

石墨烯散熱片

用手機玩遊戲已是相當普遍的,隨著遊戲功能的越來越強大,平均功耗4W,甚至有些會到8W,現有的散熱方式已不符使用。

石墨烯散熱片因輕薄並具有高導熱特性,已逐漸被商品化。

目前石墨烯散熱片未能被大量量產的原因 ,除了價格高外,低的生產良率也是原因。

因石墨烯散熱片又薄又軟又堅硬,切割良率遭受嚴重考驗。若要厚度大的石墨烯散熱片,目前採用多片黏合的方式,黏合膠的選用(價格,材質與導熱性等)也是開發重點。

隨著越來越多廠商的投入,石墨烯散熱片的應用應該指日可待。

導熱粉堆積密度評估方式簡介

在導熱應用上,常希望導熱粉體有較高的堆積密度,以建立緊密的導熱網絡,讓聲子可以迅速地把熱帶走,來獲取較高的導熱係數。

以下簡述乾粉堆積密度的評估方法:

1.取一個高度方向有刻度的乾淨量筒。

2.用秤子量取固定重量的粉體(約為量筒的1/3高度)。

3.利用漏斗,將粉體全部倒入量筒中,倒入過程應避免粉體飄散在空中,造成重量誤差。

4.用量測紙蓋住量筒上方,以上下方向輕輕震動量筒,利用重力讓粉體流動沈降並緊密堆積。

5.讀取粉體在量筒的堆積高度,高度越低代表堆積密度越高。

以上比較限於相近密度的粉體互相比較。可以依此方式選用最佳粒徑搭配的粉體。

陶瓷在電子煙的應用

電子煙主要由六個元件組成:控制電路板、電池、煙油、霧化器、煙桿、煙嘴。其中霧化器是決定口感的關鍵。

霧化器的心臟:發熱體,最早是採用玻璃纖維,後來是棉花,最近越來越多採用陶瓷。

陶瓷芯的好處是壽命長、口感好、不炸油、不燃燒(無二氧化碳)等。

應用在這方面的陶瓷材料,目前以釔安定氧化鋯與氧化鋁等居多,結構以多孔較佳,外型有平板或環狀或塊狀等設計。

導熱金屬有些用導線引出式,也有用表面黏著式,而以表面黏著式的設計,較能利於小型化。

這方面的應用與現有蜂窩陶管或陶瓷元件製程相近,加上尚有利潤空間,因此吸引不少傳統陶瓷工廠積極投入開發轉型。

目前多孔設計的孔洞直徑最小已達0.001mm,這樣的製程技術已超出現有蜂窩陶管的能力,需要新的造孔劑或是擠出設備的支持。

要注意的是這方面的專利很多(美日大廠居多)。

另外,電子菸各國都有法令規範,在開發時也需要特別注意。

PS:抽菸對身體有害

德國Formnext國際精密成型暨3D列印製造展

今年11月13日至16日,Formnext國際精密成型暨3D列印製造展,在德國法蘭克福展覽會場(Messe Frankfurt GmbH Fair Ground)盛大開展。

一年一度日本功能性材料展又來了

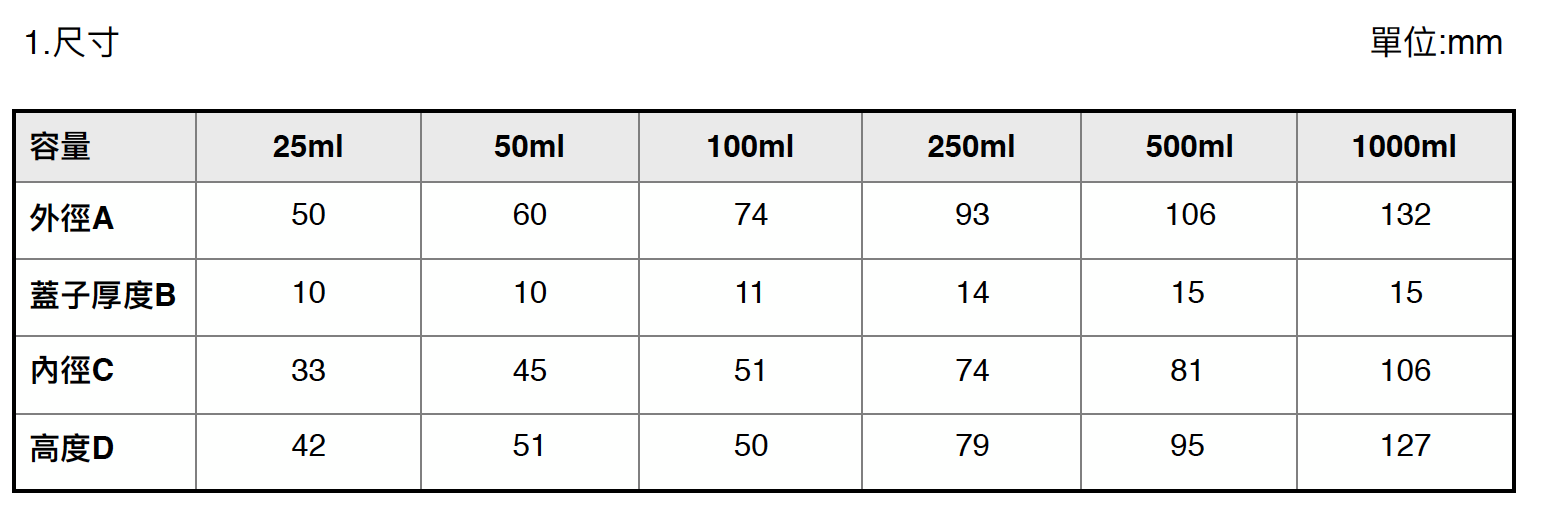

常見陶瓷坩堝簡介

坩堝是實驗或量產的常見耐高溫容器,以下是陶瓷坩堝簡介:

1.石英坩堝

石英坩堝是以熔融石英為原料做成的,一般來說,使用溫度在1200℃以下。

有些為透明,有些成半透明。

在室溫下,會與HF與苛性鹼或是鹼金屬的碳酸鹽類反應。

2.瓷坩堝

瓷坩堝是表面上釉的瓷器,一般來說,使用溫度在1300℃以下。

在室溫下,會與HF與苛性鹼或是鹼金屬的碳酸鹽類反應。

要注意釉料的成分,若含有氧化鉛,可能會對加熱爐體或材料有污染。

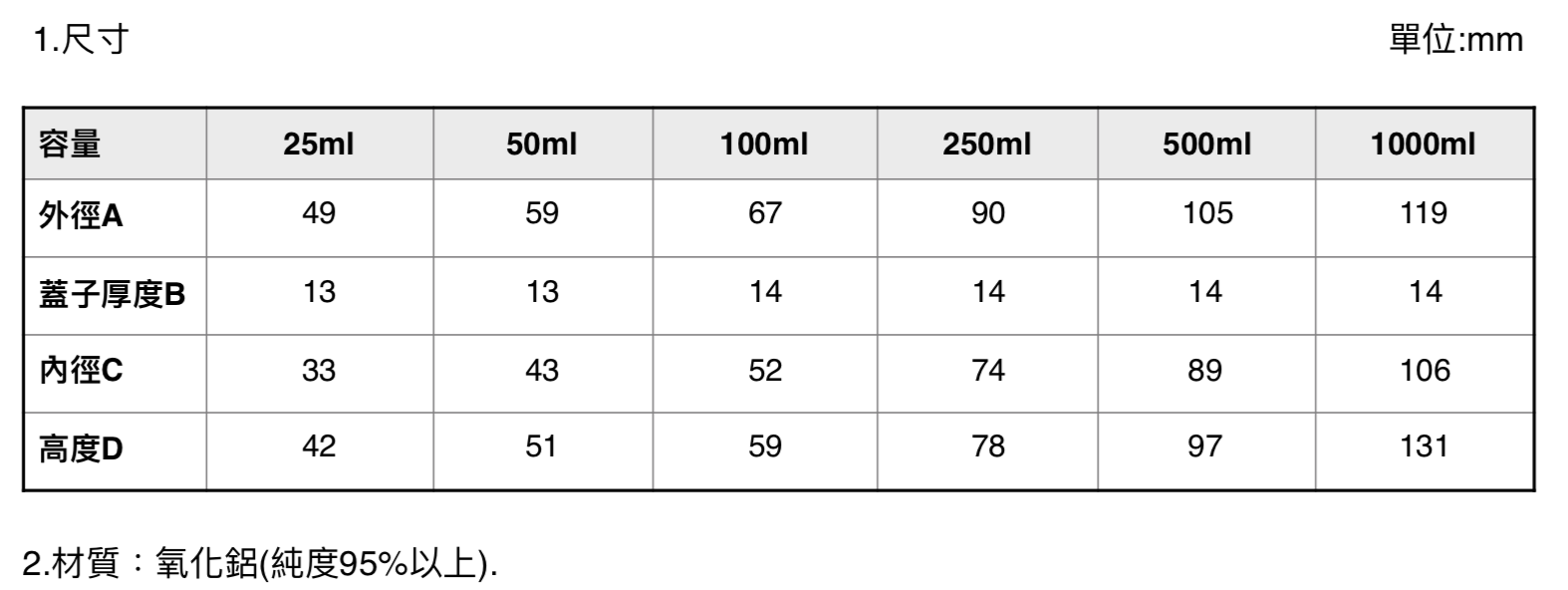

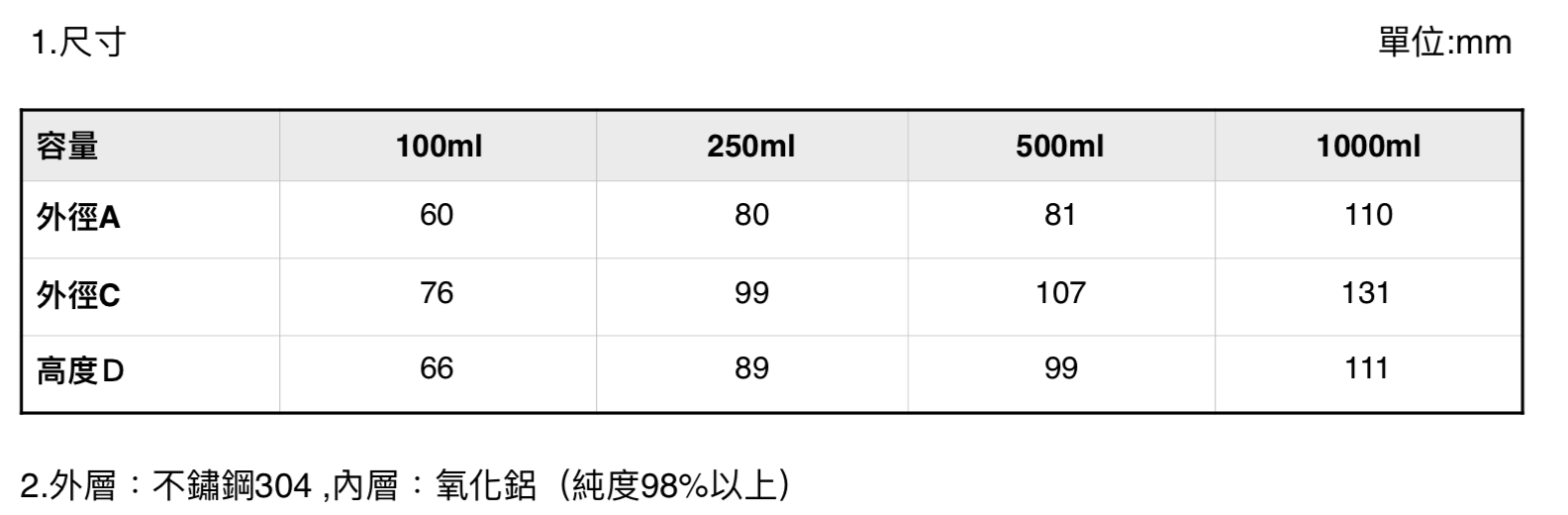

3.氧化鋁坩堝(剛玉坩堝)

剛玉坩堝是以氧化鋁為原料,加上助燒結劑燒製而成。依純度分有兩種:

(1)純度99%以上使用溫度在1700℃以下。

(2)純度95%以上使用溫度在1400℃以下。

在高溫下,可用於無水Na2CO3等一些弱鹼性物質作熔融使用。不適於用Na2O、NaOH等強鹼性物質和酸性物質作熔融使用。

4.氮化硼坩堝

氮化硼坩堝有三種:

(1)常壓BN坩堝:以六方氮化硼為原料,加上助燒結劑,以常壓燒結燒製而成。這種BN坩堝只能做簡易形狀,強度不高,不易加工。這種產品在市面上極少出現,多為廠商自製自用。

(2)熱壓BN坩堝:以六方氮化硼為原料,加上助燒結劑,以熱壓燒結燒製而成。這種BN坩堝強度較常壓BN坩堝高,可進行簡易加工。這是大尺寸BN坩堝常見的產品。

(3)PBN坩堝:以含硼氣體為原料,採CVD製程反應生成氮化硼坩堝(又稱PBN坩堝),這樣的坩堝,尺寸控制精準且純度高,不易有揮發的雜質,因此常用在半導體或面板蒸鍍製程。

一般來說,氮化硼坩堝在真空下的使用溫度高達1800℃,氣氛保護下使用溫度最高可達2000℃,並可抵抗大部分熔融金屬的侵蝕。

5.氧化鋯坩堝

有些是以鈣安定氧化鋯粉為原料燒製而成,一般來說,使用溫度在1600℃以下。

有些是以電融氧化鋯為原料燒製而成,使用溫度也在1600℃以下。

在高溫下,不會與熔融的鋁、鐵、鎳、鉑等金屬以及矽酸鹽和酸性爐渣等發生反應。

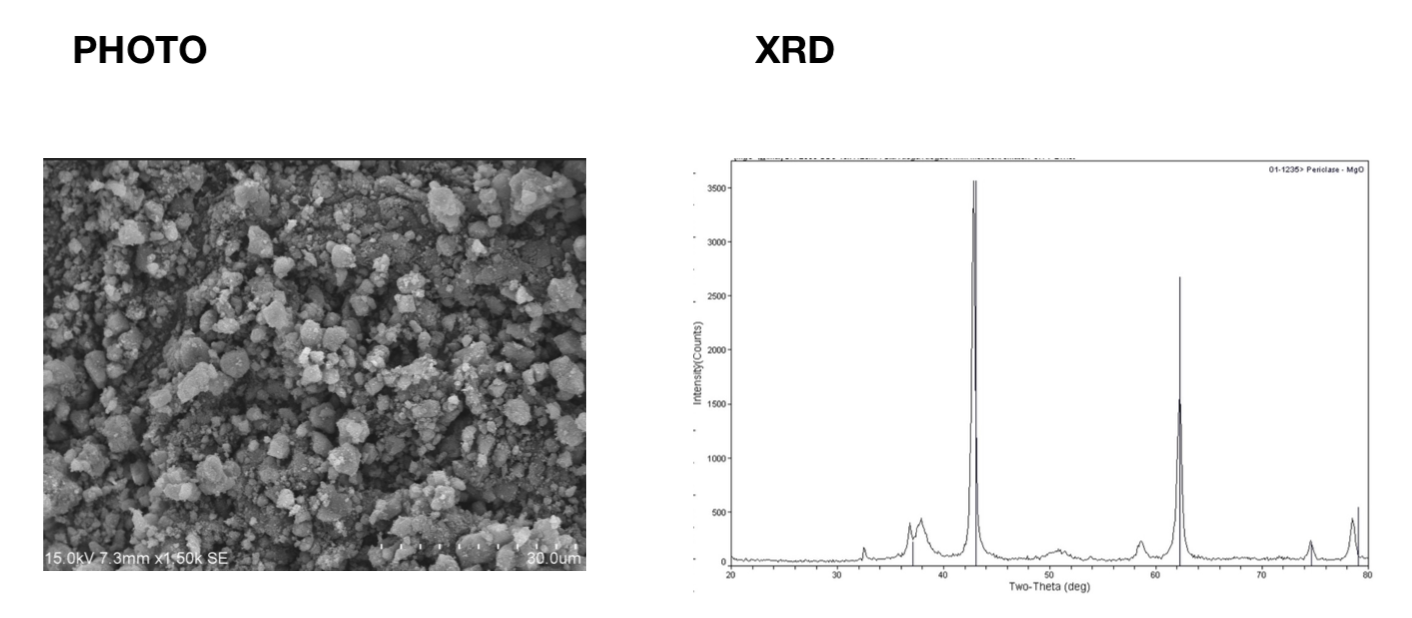

6.氧化鎂坩堝

以電融氧化鎂為原料燒製而成,一般來說,使用溫度在2000℃以下。

常用於熔融鋼料與合金粉等。

以上使用溫度與製造廠商、成份、純度、製程、坩堝晶粒大小與緻密性等有關,並非絕對值。

陶瓷在塗層的應用

陶瓷塗層具有高硬度、高環保、耐高溫、耐腐蝕、抗老化等特點,應用在越來越多產業。

目前陶瓷塗層常用的材料有氧化鋁、釔安定氧化鋯、氧化鈦、氧化矽等。配方常以混搭方式(不同種類、不同形狀的陶瓷,甚至與金屬混搭),這都是因為製程與特性的考量。

陶瓷塗層的優劣,在於材料種類、晶粒大小、晶粒的均勻性、緻密性、厚度等,這會影響塗層的硬度、韌性、耐磨性、接著強度、抗腐蝕性、壽命等特性。

塗層用陶瓷與其他應用陶瓷的材料選用考慮點不同,除了以上提到的種類、形狀外,純度與雜質種類也是需要特別考慮的。

燒結用氮化矽粉的介紹

氮化矽常見有兩種晶型,α相與 β相。α-Si3N4是低溫結晶相,β-Si3N4是高溫結晶相。

高溫下,α-Si3N4無法穩定存在,易轉換成β-Si3N4,此相變是不可逆的。也就是說,降溫後,β-Si3N4不會變回α-Si3N4。

氮化矽陶瓷的燒結生產技術,主要是反應燒結法、熱壓燒結法和常壓燒結法、氣壓燒結法等方式。

若要製成導熱用的氮化矽陶瓷,其燒結後的結晶相要以β-Si3N4為主,這樣才會有較高的導熱係數。

氮化矽陶瓷燒結相當困難(需要很高溫,甚至要高壓),加上氮化矽在1800度C以上易分解,因此廠商多是採用添加助燒結劑的方式,增加氮化矽燒結驅動力,以期降低溫度燒結。

奈米Y2O3與MgO粉是常見的助燒結劑。而Y2O3與MgO都易與CO2與水反應成碳酸鹽類,奈米粉反應更是嚴重,因此在選用Y2O3與MgO時須格外注意,不然燒製的氮化矽陶瓷除了品質不穩定外,會有色不均的問題。

要燒製Si3N4陶瓷,可採用α-Si3N4或β-Si3N4粉做起始原料。而採用α-Si3N4做原料,因會經過α-Si3N4轉換成β-Si3N4的過程,會促進氮化矽陶瓷燒結(可降低溫度燒結)。因此若要燒製Si3N4陶瓷,選用α-Si3N4粉為優先。

選用Si3N4粉還需注意Ti的含量,因為在燒結氮化過程,若產生的TiN,會降低Si3N4陶瓷的絕緣阻抗。

村田推出汽車用多層陶瓷電容器

村田製作所已將端子間距為4mm以上且經汽車用安全標準認定的多層陶瓷電容器KCA系列Type MF商品化。主要可用於電動汽車的車載充電器(OBC*1)、變頻器、DC-DC轉換器等。

本產品計劃於2018年12月起開始量產。

經汽車用安全標準認定的金屬端子型多層陶瓷電容器KCA系列Type MF已獲得電容器國際安全標準IEC60384-14 Class X1/Y2認證,可在車載用充電器等中作為Class Y2的Y電容器*2使用。

採用通過金屬端子的彈性作用緩和施加於陶瓷體的壓力,抑制發生斷裂風險。

在車載用充電器中,本產品不僅作為安全標準認定的電容器被要求的AC產品線,也作為DC產品線的Y電容器被採用。

以往的KCA系列Type MF雖然一直符合IEC60384-14規定的端子間距為3.2mm,但在電動汽車用途的DC產品線使用時,因外施電壓、工作環境、基板材料等因素,有些情況下端子間距離3.2mm仍不夠。

本產品通過對金屬端子的新設計,實現了端子間距為4mm以上。與以往的產品相比,能夠支持更高電壓的設計需求。

產品一覽表

- 工作溫度範圍: -55 ~+125℃

- 額定電壓: 250Vac(r.m.s.)、630Vdc (僅有250Vac(r.m.s.)獲得安全標準認定)

- 靜電容量值: 100 ~10,000pF

- 溫度特性: U2J 特性

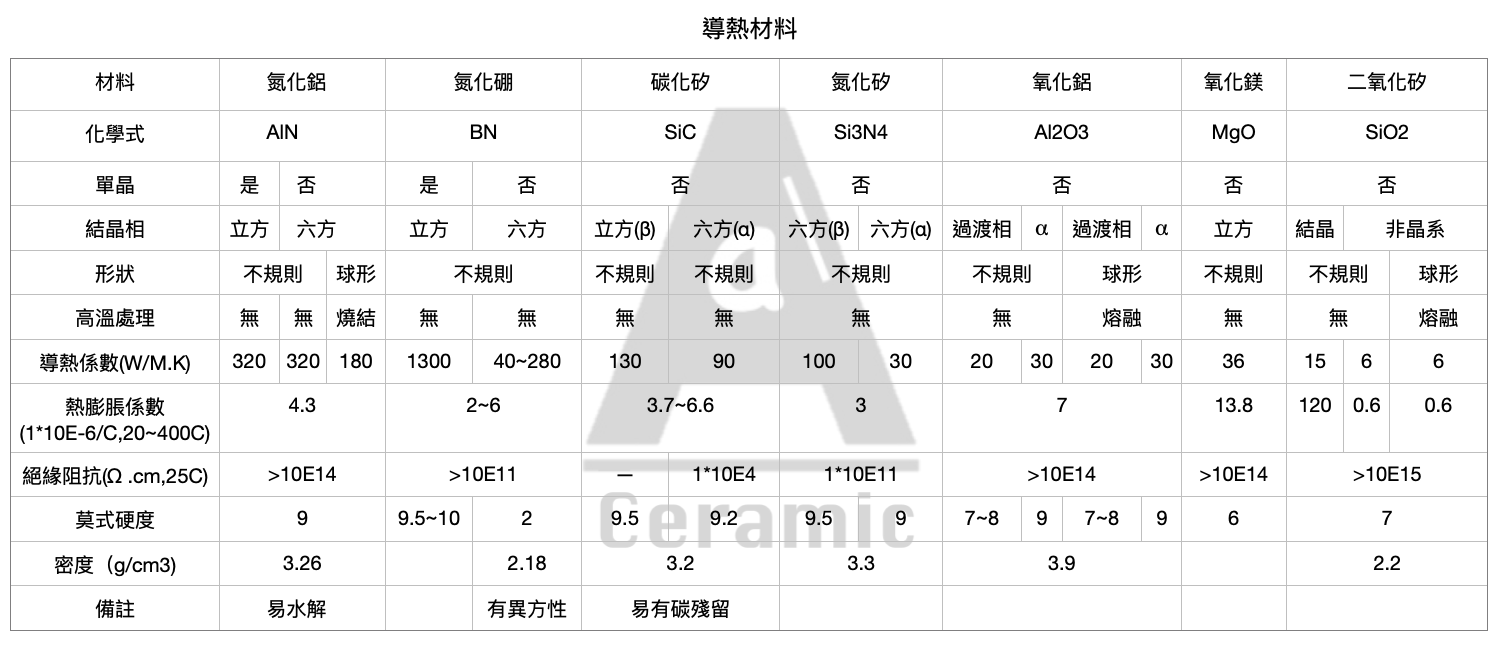

導熱陶瓷粉體特性一覽表

1.氮化硼是陶瓷絕緣材料中,導熱最高的,但是六方晶相具有異方性。

2.碳化矽的絕緣特性較差。

3.二氧化矽特性受雜質影響大。

4.氮化矽的特性各方報導的數值差異較大,本表取較常被採用的值。

5.以上特性與結構關聯性大,如:薄膜或是燒結體或是粉體等。

6.製程不同與雜質都會影響以上特性。

7.上表僅供選擇材料類別的選別參考,數值並非絕對值。

熱交換系統用奈米陶瓷

熱交換系統中主要是靠散熱流體,將"熱"帶離發熱主體,讓發熱主體,可以持續正常工作,且不致大幅提高溫度,以延長發熱主體的使用壽命。

散熱流體有液態與氣態兩種,其中液態的散熱效果較氣態好,常用在高發熱主體的應用上。如:海水淡化與淨化蒸餾系統等。

這十多年來,許多研究將金屬或非金屬粉體加入液態流體中,去提高流體的散熱能力。

常見添加在液態流體中的奈米陶瓷有綠色碳化矽/α相氧化鋁等。使用在這方面的奈米陶瓷,需要有不污染環境與易回收處理的考量。

熱障塗覆用釔安定氧化鋯粉

熱障塗覆(Thermal Barrier Coatings,TBC)常被應用在航空、發電、燃氣渦輪與船舶用引擎等產業 。隨著國與國的運輸、發電與電動車需求越來越大,也帶動了熱障塗覆產業的發展。

目前熱障塗覆技術主要掌握在歐美國家手上,日本與亞洲開始越來越多人投入研究與生產。

應用在熱障塗覆產業上的陶瓷,需要符合低導熱(高隔熱)、耐高溫、長壽命、耐腐蝕、耐氧化、耐熱震等要求。釔安定氧化鋯是目前常見的材料之一。

等離子噴塗(PS)是釔安定氧化鋯熱障塗覆常使用的製程方式。在噴塗釔安定氧化鋯熱障塗層時,有些廠商會先噴塗一層黏結層,以提高釔安定氧化鋯的結合強度。

用於熱障塗覆的釔安定氧化鋯粉,須為熟粉(已合成的釔安定氧化鋯粉,而非氧化鋯加氧化釔的混合粉),而且熟粉不能只有單斜相,粉體粒徑與純度也要有一定的要求。這樣才能做成結構均勻。且特性優良的熱障塗覆塗層。

若要在釔安定氧化鋯粉中混搭其他材料,務必要避免尖晶石結構的材料生成,因為尖晶石氧化物的膨脹係數差異,會產生應力集中,降低塗層的熱震特性。

Mica Powder

HPLC吸附用氧化鋁的特性要求

高效液相層析法(HPLC:High PerformanceLiquid Chromatography),是利用吸附劑表面對樣品中不同成分分子具有不同的吸附能力,使混合樣品得到分離而加以分析。

吸附劑是填充在管柱(column)內,氧化鋁是常見的吸附劑之一。

這樣用途的氧化鋁需符合以下特性:

1.需為多孔性(表面積大)。

2.表面通常有經過處理,以具有對被分析物有很好的浸潤性。

3.在操作溫度下蒸氣壓低,與被分析物不產生不可逆反應。

4.有一定的機械強度,使在填充過程不引起粉碎。

5.化學惰性和熱穩定性。

6.需高純度(氯與部分離子含量需被控制)。

高嶺土粉介紹

高嶺土是一種天然礦物,在地球的蘊藏量相當豐富。

純度的高嶺土具有白度高、質軟(硬度3~4)、黏度高、電絕緣性能優良、好的抗酸溶性、耐火性佳等特性,目前被廣泛使用在各種產業。

依原礦特性,高嶺土礦可分成:

(1)煤系高嶺土礦: 這種礦常在出現在煤層旁邊,成份含碳,顏色多為黑色或褐色。

(2)硬質高嶺土礦:這是未經過風化的高嶺土礦,形狀多為塊狀,磨細後具有可塑性。

(3)軟質高嶺土礦:這是經過短時間風化的高嶺土礦,形狀為土狀,砂質含量50%以下。

(4)砂質高嶺土礦:這是經過長時間風化的高嶺土礦,形狀為砂狀,砂質含量50%以上,可塑性較差。

市面上使用的高嶺土粉,可分成以下幾種:

(1)水洗高嶺土:是以軟質或砂質高嶺土礦為原料,讓高嶺土礦在水中分散,去除其伴生砂質礦物而得到的產品(此產品未經過高溫煅燒處理)。

(2)偏高高嶺土:是以軟質高嶺土礦為原料,經過煅燒(600~900度C),脫去結晶水而得到的產品。

(3)煅燒高嶺土:是以軟質高嶺土礦為原料,經過煅燒(900度C以上),而得到的產品。

(4)精細高嶺土:是以高嶺土礦為原料,經過提純、磨細、煅燒、改性等制程,而得到的加工產品。

Quartz Powder

Zinc Oxide Powder

Kaolin Powder

電子菸多孔陶瓷霧化器( Porous Ceramic Atomizer)

與傳統電子煙的棉芯加熱方式相比,用陶瓷霧化器能夠提高霧化量,還能節約電能,延長電子煙的電池壽命,因此逐漸取代傳統棉芯電子煙。

陶瓷在電子煙的應用,除了陶瓷煙嘴(以釔安定氧化鋯材料為主)/加熱器與陶瓷導油管(多孔陶瓷)外,還有陶瓷霧化器。

在電子煙輕薄/精緻/口感提升的趨勢下,陶瓷霧化器的製作技術也被要求提升。

陶瓷霧化器目前是以釔安定氧化鋯/氧化鋁/二氧化矽等材料製成的多孔陶瓷。

因陶瓷絕緣導熱性高,因此霧化效果較好,也較不易積碳,在口感上較不會有燒焦味。

另外,多孔陶瓷材質具有好的導油特性、耐酸鹼性、熱穩定性,相對具有較高的安全性。

多孔陶瓷孔隙若是更細更均勻,相對可以有較穩定的導油特性,口感也較佳。過去多孔陶瓷多以發泡方式製成,它的孔隙較大且不均勻,造成每個陶瓷霧化器的品質差異極大。現在多以成孔劑方式生產,可以獲得較小且均勻的空隙。

在陶瓷霧化器上的電極可以是銀漿或是其他,用於此應用的電極需要與陶瓷有好的接合力。

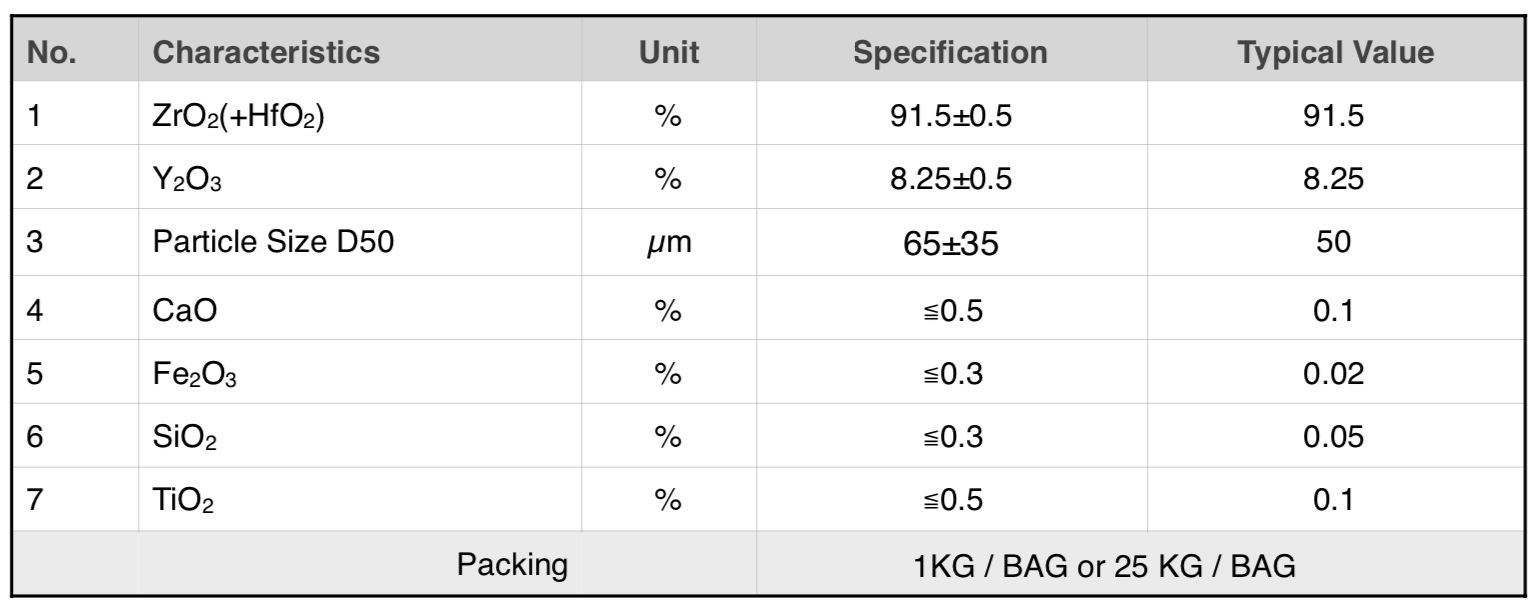

安定氧化鋯的生產方式簡介

市面上販售的安定氧化鋯的生產方式主要有兩種 : 化學粉與電熔法。

1.化學法 : 常以氧氯化鋯(固體)做起始原料,加上安定劑和水後,讓這些原料完全水解,再用高溫煅燒來得到安定氧化鋯。這是高純度或是奈米級產品常用的生產方式。

2.電熔法 : 常以鋯英砂(ZrSiO4或是ZrO2SiO2)做起始原料,加上安定劑與催化劑後,以碳為還原劑,因氧化鋯與氧化矽的熔點差異,在電弧爐得高溫作用下,使鋯英砂分解還原,來分別得到安定氧化鋯與矽粉。這是平價或是較大尺寸產品常用的生產方式。

Fused Yttrium Stabilized Zirconia Powder

安定氧化鋯粉的簡介

固態氧化鋯粉有單斜、四方、立方三種晶相,而在四方到單斜的相變,會有不小的體積變化,因此在燒結過程容易裂開,需要添加安定劑去降低氧化鋯的體積變化,讓氧化鋯可以商業普及化。這樣的氧化鋯稱之為安定氧化鋯。

常見用於安定氧化鋯粉的安定劑有:氧化釔、氧化鎂、氧化鈣等。其中氧化釔對氧化鋯的安定效果最好(安定率90%以上),但是價格較為昂貴。氧化鎂的安定效果最差,安定率約20~30%。氧化鈣安定效果介於氧化釔與氧化鎂中間,安定率約70~80%。

客戶可以依據使用的溫度與價格,去選擇合適的安定劑。

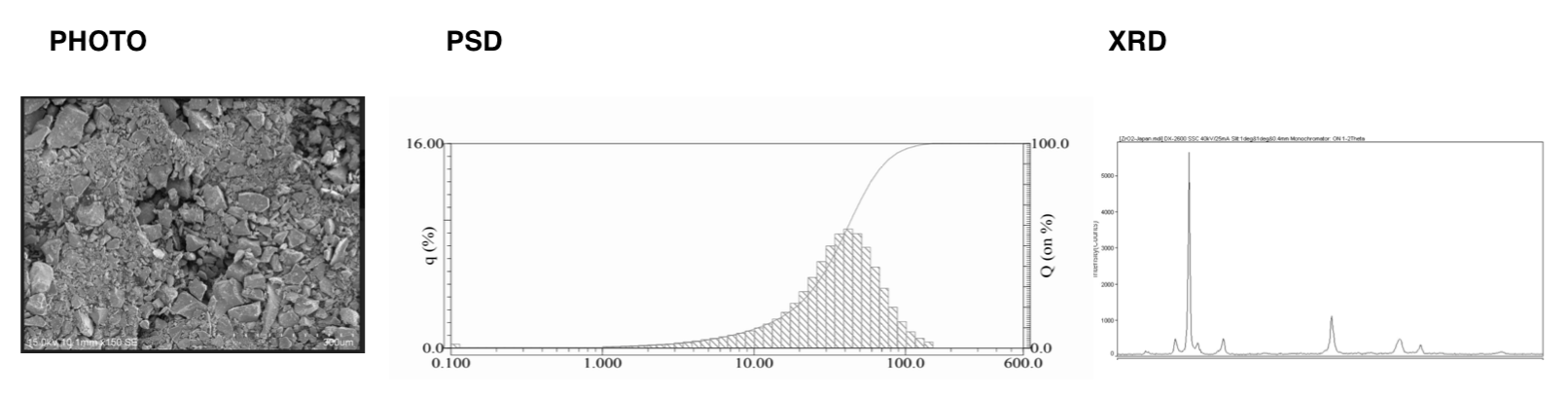

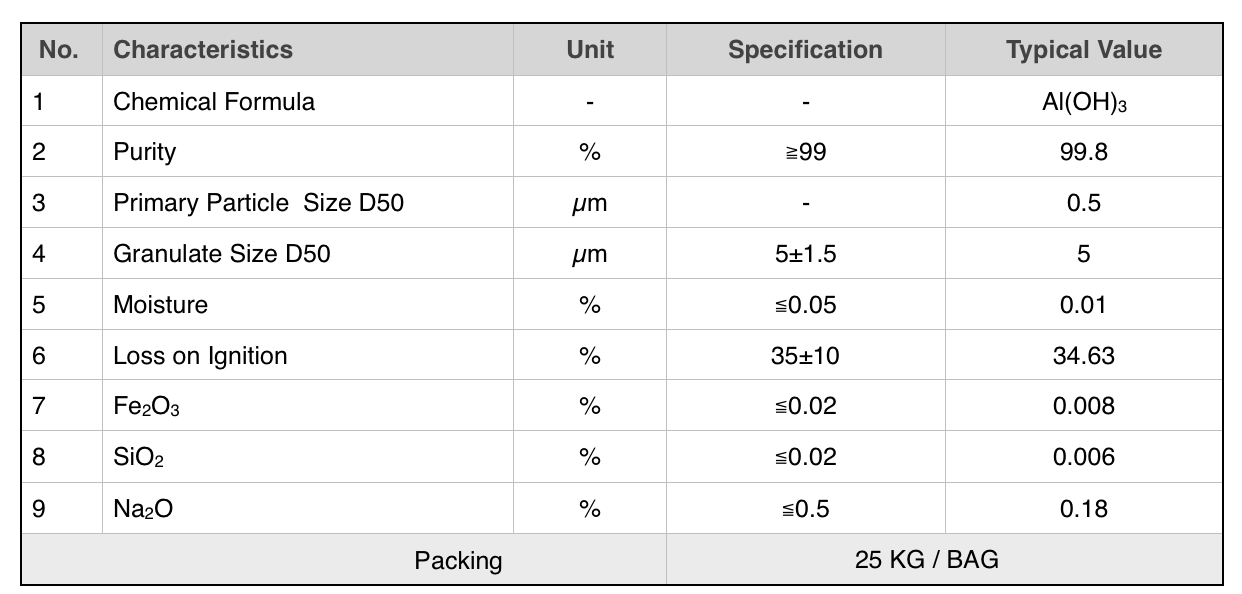

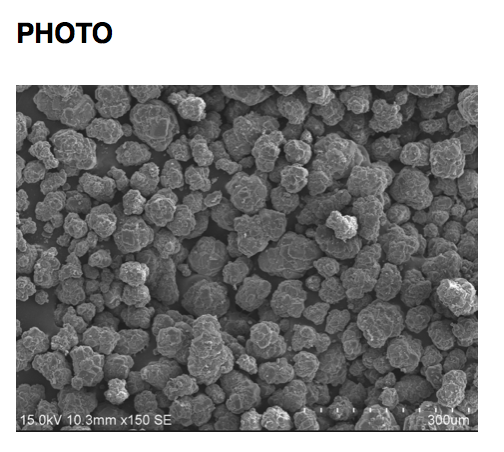

Al(OH)3 Powder

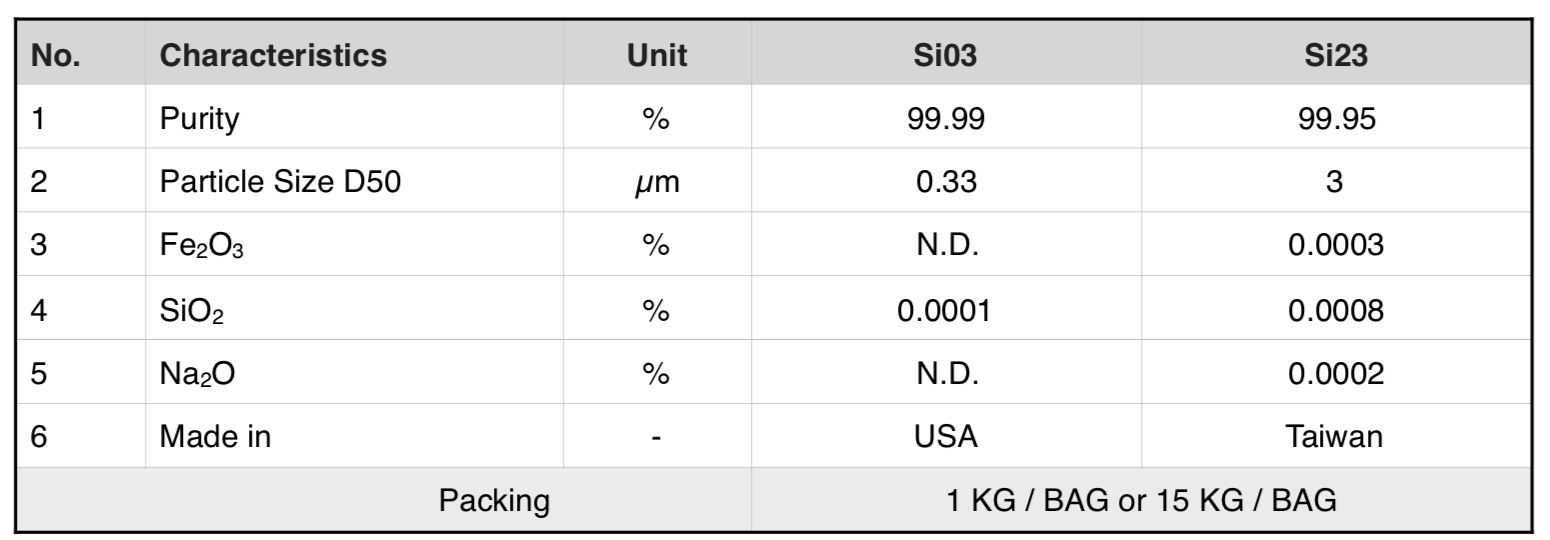

Si Powder

AlN Powder

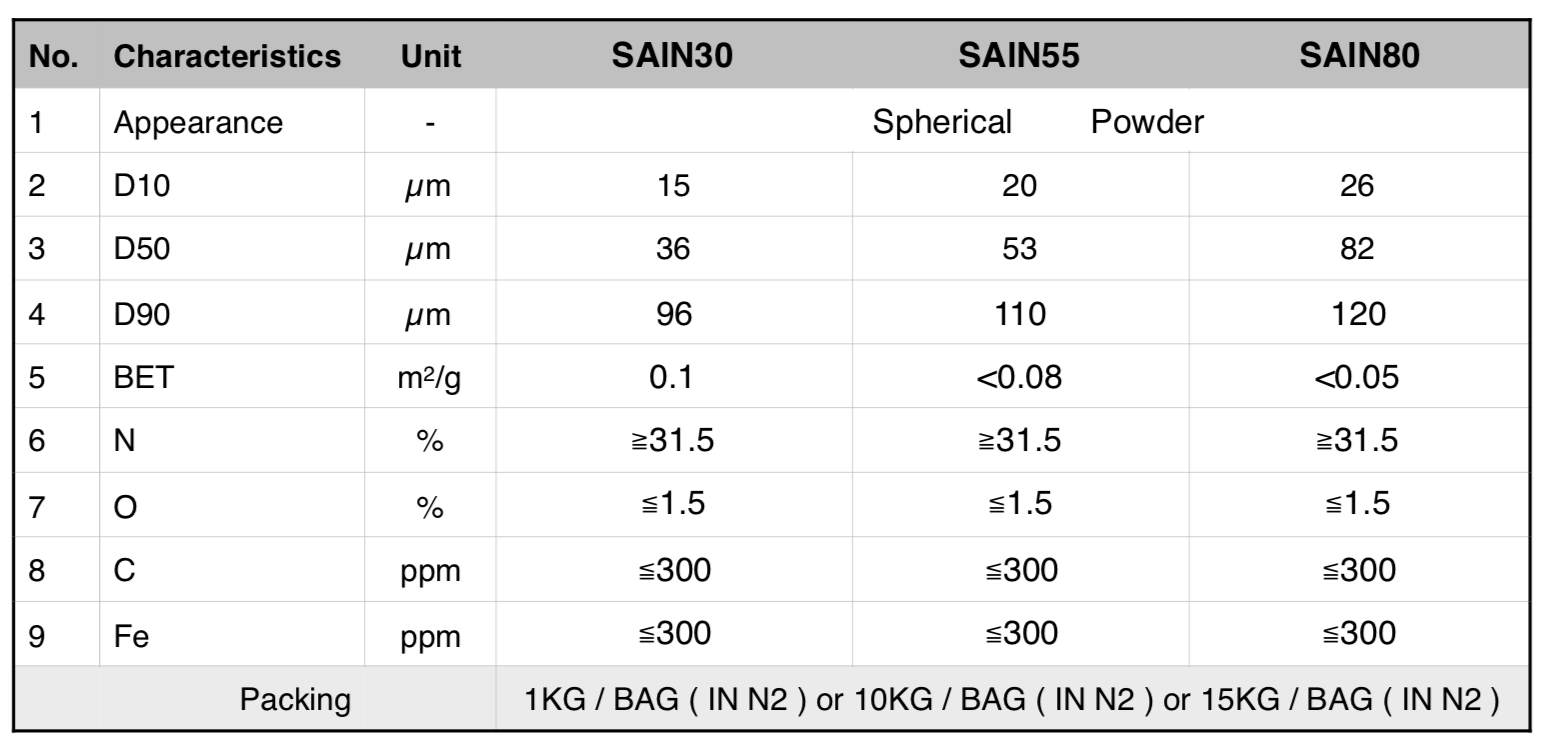

球形氮化鋁介紹

隨著電動車與5G的來臨,導熱材料的導熱值要求也越來越高。

球形氮化鋁兼具氮化鋁高導熱的特性,又有較好的導熱途徑,因此應用越來越廣。

常見的球形氮化鋁粉有兩種:

1.造粒型球形氮化鋁粉:這樣的球形氮化鋁,是將破碎形的氮化鋁粉,加入黏結劑後,利用噴霧乾燥形成造粒型球形氮化鋁粉。因氮化鋁粉之間存在黏結劑,因此導熱特性差。或是利用凡德瓦爾力,將奈米氮化鋁粉黏結成球形,雖然氮化鋁粉之間沒有黏結劑,但因粉體太細以及之間的孔隙較多,聲子無法有效傳遞熱,因此導熱特性也不佳。

2.燒結型球形氮化鋁粉:這樣的球形氮化鋁,是將破碎形的氮化鋁粉,加入助燒結劑與黏結劑後,利用噴霧乾燥形成造粒型球形氮化鋁粉,之後再到氮氣爐內高溫燒結。這樣的燒結型球形氮化鋁粉已不存在黏結劑,因此導熱特性較好。

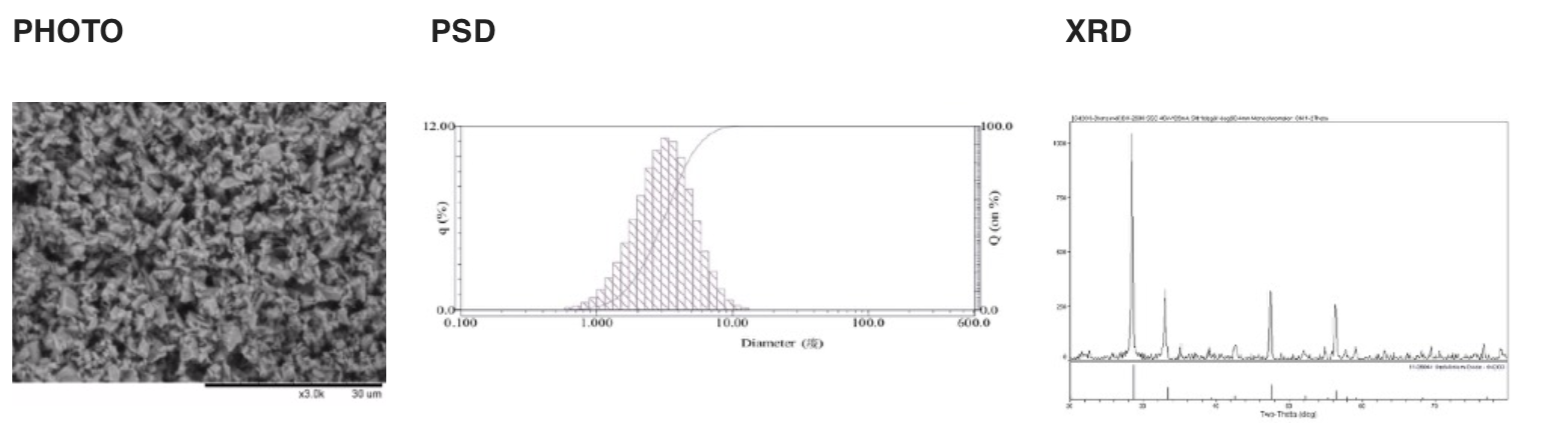

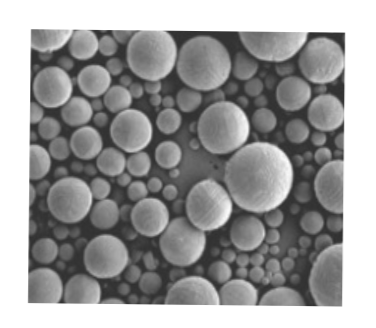

球形氧化鋁生產方式簡介

隨著導熱需求的增加,球形氧化鋁的需求也越來越大。

目前球形氧化鋁的生產有以下幾種方式 :

1.高溫(熔融)法:這是球形度最高的生產方式。使用的原料有:氫氧化鋁、破碎型α相氧化鋁、鋁粉、無機鋁塩等。雖然以氫氧化鋁、鋁粉、無機鋁塩作原料,可以在較低溫度反應(或熔融),生產成本較低,但容易形成的是過渡相氧化鋁,不是α相氧化鋁,因此導熱特性較差。因此建議選擇使用,以破碎形α相氧化鋁作原料,並以熔融法製作的球形氧化鋁,才會有較好的球型度與導熱值。

2.氣相法:可以生產粒徑較小的球形氧化鋁,但形成的也多是過渡相氧化鋁,不是α相氧化鋁,因此導熱特性較差。

3.化學法: 可以生產單晶的球形氧化鋁,但球形度較差。可以是過渡相氧化鋁,或是α相氧化鋁。

Spherical SiO2 Granule

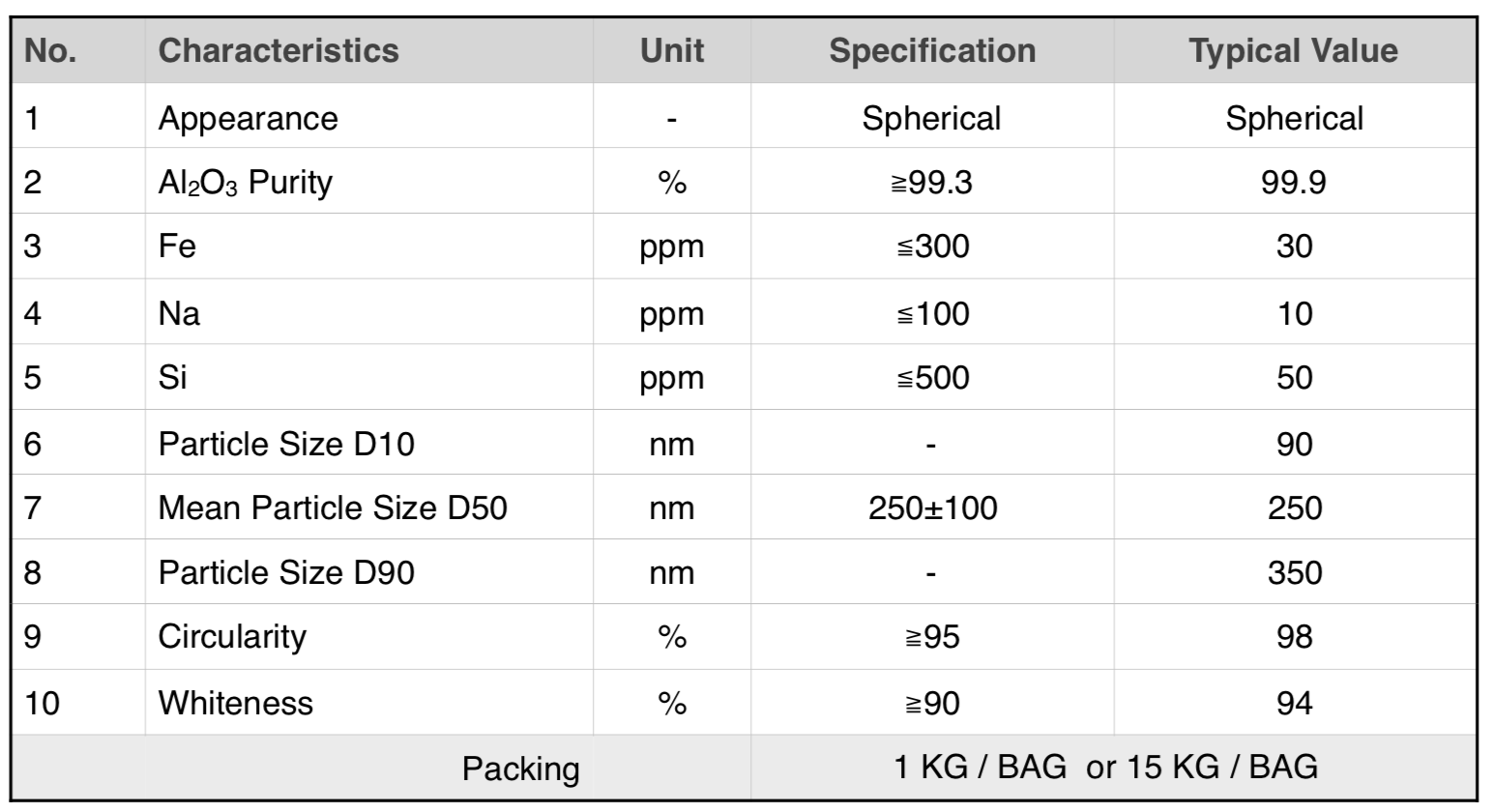

Nano Alumina Powder (High Purity)

Sialon陶瓷材料簡介

Sialon陶瓷化學式 : Si(6-x)AlxOxN(8-x)。X與合成溫度有關 。

Sialon是Si3N4與AlN-Al2O3的固溶體。

它的硬度接近氮化矽 ,但韌性較氮化矽好,因此有人認為它更適合在刀具上的應用。

絕緣導熱用球形氮化鋁粉(燒結型氮化鋁粉)

目前市面上販售的絕緣導熱用球形氮化鋁粉,多是由不規則狀的氮化鋁粉,與助燒結劑混合後,經過噴霧造粒與燒結而製成,又稱為燒結型球形氮化鋁。

氮化鋁粉容易水解,使用的黏結劑系統多為油系,因此球形氮化鋁粉生產採用的噴霧造粒設備需要有防爆設計,這讓球形氮化鋁粉的成本提高不少。

燒結後的球形氮化鋁粉粒徑多為30um以上,因具有高填充率與高導熱性,是目前高導熱絕緣填充料的最好選擇。

球形氮化鋁粉的表面處理是必須的,可以增加球形氮化鋁粉在系統中的潤濕性,以提高絕緣導熱墊的導熱特性。

Spherical Fused SiO2 Powder

二氧化鈦粉(鈦白粉)對塗料特性的影響

塗料一般的組成有:樹脂、顏料、分散劑、消泡劑、增稠劑、成膜助劑和分散液(水或溶劑)等。

二氧化鈦粉是常用的顯白顏料,它對塗膜的遮蓋力、白度、耐候性等特性有相當重要的影響。

二氧化鈦粉對塗料的影響有以下幾點:

(1)固含量:一般來說,鈦白粉固含量越高,白度會越高、遮蓋力會越好。

(2)粒徑大小:粒徑較小的二氧化鈦粉,對光線的散射能力較大,會有較高的光澤度與白度。

(3)分散性:分散較好的二氧化鈦粉,在比較少的含量下,就可以有較高的光澤度與白度。而塗膜的外觀也會均勻與細緻。

(4)表面處理:塗料的耐候性可透過二氧化鈦粉表面處理來提昇。金紅石型二氧化鈦粉,在表面包覆一層或多層無機氧化物(常見的是二氧化鋁與二氧化矽),可以阻擋二氧化鈦粉表面的活性自由基進入塗料的有機溶液中,導致樹脂氧化分解。

Fused Quartz

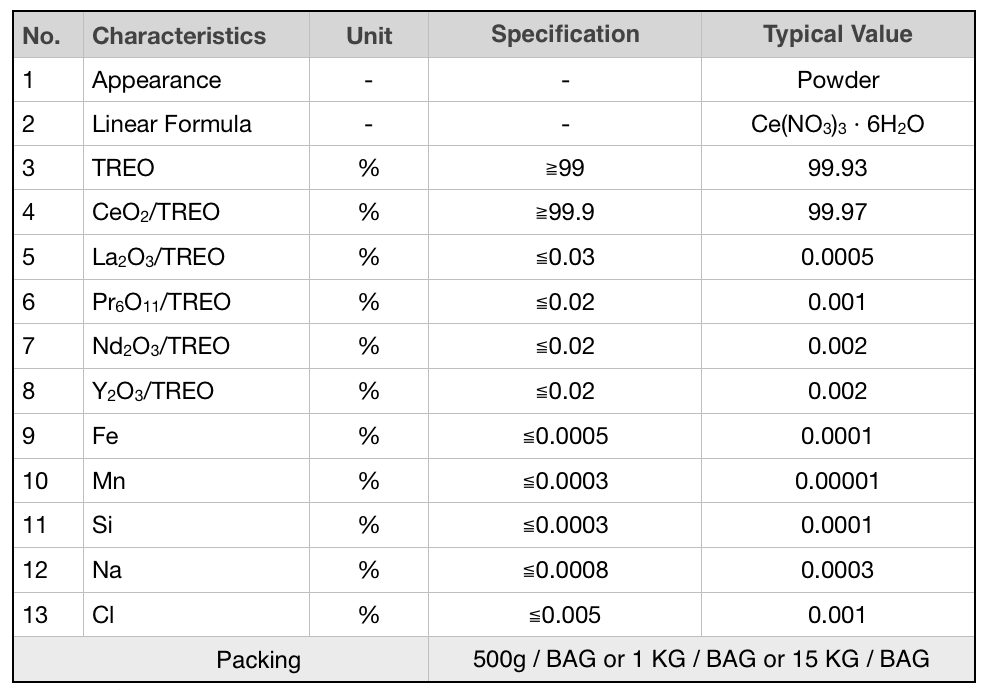

Ce(NO3)3.6H2O Powder

節能玻璃用陶瓷材料

因為溫室效應,地球溫度越來越高,室內也越來越熱,節能玻璃越來越受到人們青睞。

目前隔熱節能玻璃很多是真空膠合玻璃,這樣多層的結構,雖然還具有隔音效果,但是卻讓玻璃變得沈重,限制了不少應用。

開始有些廠商開始思考,是否可以簡化玻璃結構與重量,仍可以得到高透光且隔熱效果。

太陽光的熱輻射有三個路徑:傳導·對流·輻射三種。傳統透明玻璃,大部分是因為輻射讓室內溫度變高的(高達90%)。

而輻射又有兩種:

(1)直接透射到室內的熱輻射 : 這是讓室內溫度變高最主要的輻射方式。要減少這種輻射,可以在玻璃外層塗上高反射且透光,或是高隔絕且透光的陶瓷材料。

(2)玻璃吸收的熱輻射 : 這種主要是以紅外光形式輻射。要減少這種輻射,可以在玻璃內層塗上讓紅外光反射的陶瓷材料。或是在玻璃外層塗上高導熱且透光的陶瓷材料,讓玻璃的熱輻射可以由玻璃外層快速傳向戶外。

BN Powder

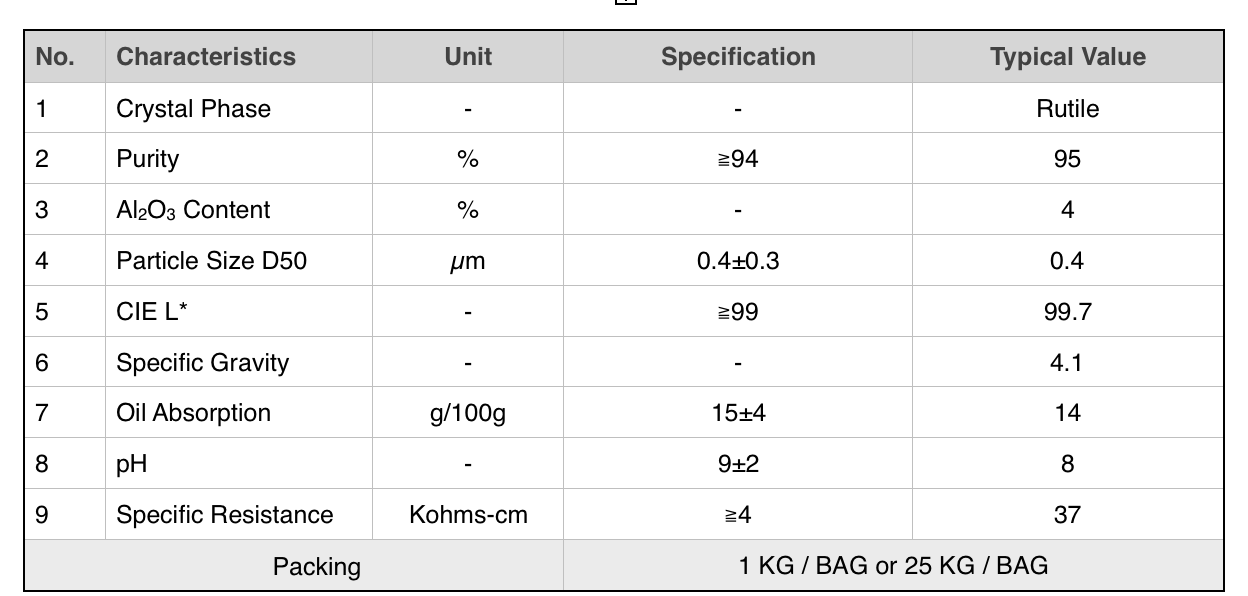

TiO2 Powder

MgO Powder

隔熱塗料用陶瓷材料

要做隔熱塗料用的陶瓷材料,須符合低熱傳導與高反射率的特性。

陶瓷多孔材料與陶瓷中空材料,是目前常用的低熱傳導陶瓷材料,也有廠商結合多孔與中空陶瓷材料,甚至以超低熱傳導氣凝膠作材料。

若要配置成塗料,材料必須與樹脂混合。

多孔材料與樹脂混合,在混合過程,樹脂會進入孔隙,造成塞孔、分散等問題,讓熱傳導提高、甚至粉化,因此多孔材料常使用在隔熱塊材。

而中空陶瓷材料與樹脂混合,樹脂不會進入孔隙內,避免熱傳導提升,因此中空材料常使用在隔熱塗料。

隔熱塗料用的陶瓷材料,常見的有:玻璃(中空或實心),氧化鋁等。

球磨罐與磨球選擇要點

常見的球磨罐與磨球種類有以下幾種(依硬度高低排序):

氧化鋁與氮化矽是硬度最高的材質,其次是氧化鋯與碳化鎢。

在選擇球磨罐與磨球時,一般來說以硬度做優先考量。球磨罐與磨球的硬度應比待磨物來得高,例如: 若是要磨硬度7的粉末,最好選硬度大於7的球磨罐與磨球。

球磨罐與磨球通常也會使用相同種類,例如: 使用氧化鋯的球磨罐,通常也會使用氧化鋯的磨球。但是如果要縮短研磨時間,磨球可以使用比重較大的種類(高的研磨力)。例如: 在不鏽鋼罐中,選用碳化鎢磨球。

球磨罐與磨球的清潔,因避免使用酸液與有機溶劑。

PCFC質子陶瓷燃料電池發表

2018年7月4日日本先進工業科學技術研究所(AIST)研究所是發表第一台質子導電陶瓷燃料電池(PCFC)。

PCFC的構造包括陶瓷電解質膜,和正負電極的三層結構。陶瓷電解質膜是以BaZrO 3為主材料,再加入過渡金屬作為燒結助劑,以降低質子傳導性陶瓷的燒結溫度。

PCFC的製備,需經過超過1700度高溫燒結。

離量產化應該還很遠。

多孔陶瓷簡介

多孔陶瓷依結構可分成:閉孔結構與開孔結構。

閉孔結構是指:孔隙分布在陶瓷結構體內部。閉孔結構的多孔陶瓷,具有重量輕、隔熱、抗衝擊等特點,常應用在隔熱、節能、輕質、強度增強填充料的產品上。

開孔結構是指:孔隙分布在陶瓷體表面。開孔結構的多孔陶瓷,具有比面積大、高活性、透氣等特點,常應用在觸媒、過濾、抽氣吸盤、電子菸的產品上。

也有閉孔與開孔結構混合的結構。

製作多孔陶瓷常見的有以下方式:

(1)添加造孔劑:固態有機粒子(如碳粒、塑膠)是常見的造孔劑(塑膠最好是熱固型的塑膠粒

子,才能保有好的孔隙形狀)。這樣的製程對氣泡大小控制較好,但是在陶瓷燒制過

程,必須增加去除有機粒子的熱處理。

(2)有機泡沫浸漬法:利用有機泡沫浸漬陶瓷漿料,再施以熱處理。

(3)發泡法:在陶瓷配方中加入有機或無機添加劑,而這些添加劑會產生揮發性氣體,因此留下孔

隙。

(4)直接成形法:常用擠壓成形,直接形成多孔結構,例如:蜂窩陶管。這樣的方式適合規律性孔

隙與大孔隙的產品。

(5)顆粒燒結法:將粉體黏結成形,這些粉體中間存在很多空間,在燒製過程無法連結,因此留下

孔隙。

二氧化鋯粉體簡介

二氧化鋯粉體通常由斜鋯石或鋯英石提純而來,常含有HfO2(因為兩者難分離),所以二氧化鋯純度通常是內含HfO2。

在固態時有三個晶相:單斜晶相、四方晶相、立方晶相(低溫相到高溫相),越高溫的結晶相密度越高。在製備二氧化鋯陶瓷製品降溫時,二氧化鋯會從四方晶相變為單斜晶相,此時因為密度降低,因此體積發生膨脹(3~5%),容易發生製品破裂,因此單純的二氧化鋯很難製備純的二氧化鋯陶瓷製品。

四方晶相變為單斜晶相的相變速度是以聲速進行,發生速度很快,並且不會伴隨熱產生,而此體積膨脹只發生在a軸與c軸,b軸幾乎沒有變化。

在判讀二氧化鋯的結晶相時,多是以XRD作判定。但是四方晶相與立方晶相的XRD相當接近,只有少數結晶面有些許差異,因此不易判讀,需要增加其他的分析(如:拉曼光譜等)才能進一步確認。

將氧化釔添加到氧化鋯中(稱作釔安定氧化鋯),可以將高溫的四方晶相、立方晶相,讓它在室溫下穩定存在。要控制二氧化鋯的結晶相,除了溫度、添加劑外,改變粒徑也是常見的手法。

氧化鋁的生產方式簡介-拜耳法

拜耳法是目前用來生產氧化鋁粉主流的方式之ㄧ,以下簡述流程:

1.選擇粉碎好的鋁矽比(Al2O3 : SiO2)高的鋁土礦: 原礦的鋁矽比越高,單位原礦重量可生成的氧化鋁越多,相對的氧化鋁製造成本會比較低。

2.用鹼液(例:氫氧化鈉溶液或碳酸鈉)溶鋁土礦,產生鋁酸鈉溶液,與氧化矽與氧化鐵分離。將鋁酸鈉溶液與未溶的固體(泥渣或稱赤泥。泥渣常常含有大量的氧化鐵,呈紅色,故稱赤泥。)分離。溶鋁土礦是各家廠商的關鍵技術,也是競爭力所在。

3.在鋁酸鈉溶液中添加晶種,不斷攪拌,讓固態的氫氧化鋁析出。

4.將液體(母液)與氫氧化鋁分離。

5.母液經蒸發濃縮後,可繼續用來溶新的鋁土礦,這就是所謂的拜耳法循環。

6.氫氧化鋁經煅燒後,便得到產品氧化鋁。

5G通訊用(毫微米波用)基板

隨著5G通訊的發展,越來越多的元件設計是在微波頻段(>1GHZ)甚至與毫米波領域(30GHZ)以上的應用,這也意味著對線路板的基材要求越來越高。

毫微米波的電路特點 (和4G相比):

1.高頻段:釐米波頻段以3.5GHz及5GHz為主,毫微米波以28/39/60/73GHz為重點。

2.大頻寬:5G通訊的頻寬由4G的100MHz變寬到1GHz。

3.大於連續的頻段。

4.高訊號分辦率。

5.天線尺寸小。

6.高整合度的SOC。

7.大規模的MIMO/波束性形。

8.高指向性。

9.大氣特性:毫微米波頻段的氧氣吸收率(耗損率)較低。

10.極快的傳輸速度(4G的100倍),時間延遲很低。

11.需建更多基地台:因為訊號繞射能力很低,且傳輸距離短。

12.波長短:匹配元件,特別是傳輸線要求更細,波導元件可能實現。

13.訊號容易散射與折射:人的身體也會阻斷訊號。

14.需要更小的電纜/轉接器和配件。

15.毫微米波天線需與前端整合,來減少損耗。

16.驗證工具 ( SOLT / TRL )與測試版需重新設計:

在開發微米波的PCB所用的基板時,須滿足以下要求:

(1)更低損耗 : 損耗可分成介電損耗、金屬損耗、輻射損耗、洩露損耗。高頻PCB具有較大的體電阻,故洩露損耗非常小,可以忽略。當電路設計到毫微米波時,電路損耗的預估與控制變得重要。為避免微帶線出現不想要的輻射損耗,應根據使用的Dk,選擇厚度小於λ/80以下的板材,銅箔的平整度影響金屬損耗和等效介電常數。

(2)集成更小尺寸元件:多層板設計,因應複雜的天線設計。

(3)更小空間的散熱設計:添加陶瓷材料是相當有效的方法。

(4)更薄厚度的高導熱性:選擇適合薄化板使用的陶瓷材料 (種類 / 粒徑 / 形狀..)。

氧化鋁在半導體與光電產業的新需求

隨著半導體與光電產業的進步與發展,最常見的陶瓷–氧化鋁,也開始有了新需求。

1.半導體的CMP拋光液:隨著半導體的要求越來越高,CMP用的氧化鋁,也被要求更小粒徑與更高的球形度。奈米圓形氧化鋁是此應用的好選擇。應用在CMP的氧化鋁粉的最大粒徑(D90或D100),要越小越好。

2.光電封裝用黑色氧化鋁基板:黑色氧化鋁基板因為可減少光線反射造成的偵測錯誤,越來越多被使用在光電封裝上。此應用的黑色氧化鋁基板除了顏色要求外,對於強度與雜質也有特別的要求。使用在此應用的黑色氧化鋁粉,應有穩定的材料配方與燒結know-how,才能做出良好的黑色氧化鋁基板。市面上很多染黑的氧化鋁並不適用此應用,應採用特殊固溶黑色氧化鋁粉材料配方,才能確保基板長期使用的穩定性。

3.氧化鋁靜電吸盤:氧化鋁靜電吸盤因為跟PU材質相比,更耐磨耗不掉屑,應用逐漸擴大。此應用的氧化鋁基板除了需燒結緻密外,對於強度與雜質也有特別的要求。另外因應用尺寸較大,使用在此應用的氧化鋁粉,應有各方向收縮穩定的材料配方並與金屬接著力好,及易加工性(不易裂或產生內部crack),才能做出良好的氧化鋁靜電吸盤。

4.透光氧化鋁:透光氧化鋁比玻璃有較高的強度,不易脆,因此被視為是相當有潛力取代玻璃的材料。在此應用的氧化鋁粉,粉體中心粒徑應越小越好,且易分散,成型時的堆積密度越高越好,純度要求也很高,奈米球形氧化鋁是此應用的好選擇。

5.氧化鋁靶棒:在生產半導體石英時使用的耗材–氧化鋁靶棒,需具有高純度,低雜質溶出與耐熱等特性。在此應用的氧化鋁粉,粉體純度越高越好,金屬雜質越低越好。成型時的堆積密度越高越好,且易燒結與燒結收縮的一致性。

氮化矽粉(Si3N4)介紹

氮化矽粉(Si3N4)與二氧化矽粉不同,二氧化矽可以直接從礦砂提煉出來,而氮化矽粉多透過人工合成才能產生。

氮化矽有3種結晶相,α、β和γ三相。α和β兩相是最常出現的型式,且可以在常壓下製備。γ相只有在高壓及高溫下,才能合成得到。α相在高溫下會轉換成β相,這種相變是不可逆的。若溫度超過氮化矽的熔點,氮化矽則會分解成矽(或二氧化矽)與氮氣。

氮化矽粉的合成方式有:矽粉直接氮化、熱分解法、二氧化矽碳熱還原、化學氣相合成法等。

氮化矽粉的燒結方式有:常壓燒結、反應燒結 、熱壓燒結、氣壓燒結等,燒結氣氛多為氮氣氣氛。

應用在大功率電源的氧化鋁墊片

高導熱的氧化鋁墊片,可應用在大功率元件與散熱器之間,做導熱和電氣隔離的用途。

作為大功率電源應用的氧化鋁墊片,需符合以下要求:

1.燒結必須緻密,表面需平滑:與功率元器件、金屬散熱器、PCB 板緊密結合後,氧化鋁墊片的密封性必須要好,才能達到防水、導熱、絕緣的理想效果,並能適應高溫、高壓的環境,以確保電源運行的安全性和穩定性。因此氧化鋁粉體的選擇,可選擇有添加易燒結劑的氧化鋁粉體,來製作墊片,讓燒結容易緻密。

2.低的表面粗糙度:一般導熱墊片是由軟矽膠的材料組成,可以填充功率元件和散熱器表面之間的細小間隙,加強熱導。而氧化鋁墊片的質地堅硬,表面有一定的粗糙度,直接裝配,功率元件與墊片之間、散熱器與墊片之間會存在很多空隙,嚴重影響散熱效率。因此,在採用氧化鋁墊片做導熱材料時,需要在兩面塗上導熱矽膠,以減小之間的空隙。因此氧化鋁粉體的選擇,粉體起始粒徑不宜太大,以確保燒結後氧化鋁墊片表面有低的粗糙度。

3.需有高的平整性且不易脆裂:一般氧化鋁墊片的材質堅硬且易脆,在表面平整度非常差的情況下,安裝時易碎裂。所以在使用氧化鋁墊片做導熱元件時,客戶一定會要求墊片的表面平整度。因此氧化鋁粉體的選擇,需要粉體燒結特性穩定,以確保燒結後氧化鋁墊片的收縮一致性。另外也可選擇有添加提升強度配方的氧化鋁粉體,來製作墊片,改善易脆特性。

4.需符合功率元件的高功耗,高耐壓的需求:隨著功率元件的高功耗,高耐壓的需求,導熱墊有些已不符需求,因此更多客戶選用高導熱特性的氧化鋁墊片,價格也較實惠。但因功率元件內部電路對外殼電壓差要求越來越高,因此氧化鋁墊片的絕緣特性也被要求提高。建議選擇高絕緣氧化鋁粉體(低游離金屬含量低),來製作墊片,以達到電氣隔絕的效果。

節能減碳的陶瓷配方設計

陶瓷的生產最耗費能量的製程在燒結與乾燥,這兩個製程所消耗的能量高達90%以上。

身為研發工程師,要如何設計節能,並減少二氧化碳排放的陶瓷配方呢?以下有幾點建議 :

1.盡量選擇表面已做好分散處理的粉體:大部分的陶瓷粉體都需要進行球磨製程,讓起始凝聚的粉體塊打散,以方便後續製程。若選擇已做好表面分散處理的粉體,即可省去此製程,達到節能減碳的設計。

2.選用造粒粉(適用粉壓製程):常見的陶瓷生產製程有粉壓,射出,刮刀成型等,其中粉壓式使用最少溶劑的陶瓷配方,其次是射出, 再來是刮刀成型。溶劑越多,就需要更多的能量去除去溶劑。因此若能直接使用適用粉壓製程的造粒粉,就可以節能減碳。

3.選用易燒結的粉體:以氧化鋁為例,若能降低燒結溫度從1650度到1550度,即可省下30%左右的能源。

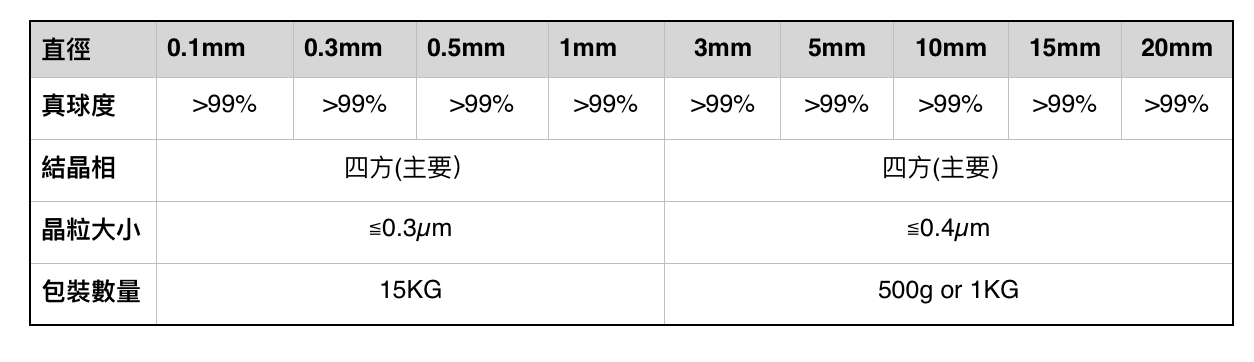

影響釔安定氧化鋯磨球品質的因素

影響釔安定氧化鋯磨球品質的因素,有以下幾點 :

1.氧化釔的含量:3mol%氧化釔的添加,讓氧化鋯具有正方晶相,可以有較好的韌性,較高的研磨力與耐磨性。

2. 氧化鋯的晶粒大小與分布:釔安定氧化鋯磨球是透過燒結而來,燒結後氧化鋯的晶粒大小與分布, 會決定磨球的強度。一般來說,氧化鋯的晶粒越小與分布越窄,磨球強度越大。目前市面上的氧化鋯的平均晶粒約在0.3~0.4um之間。

3.氧化鋯的燒結緻密度:氧化鋯的緻密度越高,磨球耐磨性越好。

4.氧化鋯的圓球度:氧化鋯的球形度越高,磨耗越小。

5.氧化鋯的尺寸分布:氧化鋯的尺寸分布越窄越好,可以有較好的研磨效率。

陶瓷粉濕式球磨簡介

陶瓷粉濕式球磨是將陶瓷材料和溶劑加入球磨機內,利用磨球的衝擊力和研磨力,把大顆粒的陶瓷粉變成細粒度的過程。

若陶瓷顆粒比較大,主要依靠磨球的衝擊力進行粉碎,磨球的衝擊力越大,球磨效果就越好。磨球比重越大,尺寸越大產生的衝擊力就越大,越容易在短時間將較粗的原料擊碎。陶瓷粉常用的磨球(需選擇硬度比待磨物大者)有氧化鋁、釔安定氧化鋯、碳化矽、氮化鋁等,其中以釔安定氧化鋯球的比重最大,對陶瓷粉體的衝擊力最大。

若陶瓷原料顆粒細度小,主要是靠磨球的研磨(研磨是滾動過程在磨球接觸面上產生的作用力將陶瓷原料破碎的過程。),來磨細陶瓷粉末。在研磨過程中,磨球之間的距離越小,磨球之間的接觸面越大,產生的球磨效果越好。而磨球尺寸越小產生的接觸面就越大,球磨效率就越高。此時也怕磨球對陶瓷粉體造成污染(球磨過程的污染,9成來自磨球,內襯影響較小)。

一般來說,球磨要注意以下幾點:

1.粉與磨球的比例:建議粉與磨球的比例為3:4(體積比)

2.球磨機內襯材質,磨球材質,形狀的選擇:若主要使用衝擊力,可選擇棒狀的研磨材,若是要使用研磨力,則可使用球形磨球。球磨機內襯與磨球材質的硬度,需比粉體來的大。

3.球磨機的轉速與轉動時間。

4.球磨機的選擇:行星式球磨機比一般的球磨機,有較高的研磨效率。臥式也比直立式有較大的衝擊力。

5.溶劑的選擇:氧化鋁等可用去離子水或酒精,氮化鋁等應選用非水系(例:酒精或甲苯)。

6.磨球的粒徑 :磨球的粒徑大約是要磨粉粒徑的1000倍。舉例來說 :若把粉磨成0.1um,磨球粒徑最好選0.1mm直徑。

釔安定氧化鋯粉介紹

氧化鋯在固態時有三個晶相:單斜晶相、四方晶相、 立方晶相(低溫相到高溫相)。

將氧化釔添加到氧化鋯中,稱作釔安定氧化鋯。藉由這樣的添加,可以調整氧化鋯的結晶相,以因應不同的應用。

不同的氧化釔含量,釔安定氧化鋯有不同的晶相與應用:

1.3Y氧化鋯:3mol%含量的氧化釔,晶相以四方晶相為主,常應用在:模具、磨球等。

2.5Y氧化鋯:5mol%含量的氧化釔,晶相以四方晶相或立方晶為主。

3.8Y氧化鋯:8mol%含量的氧化釔,晶相以立方晶相為主,常應用在:SOFC固態電池、sensor等。

建築節能材料-二氧化矽氣凝膠

二氧化矽氣凝膠是一種以分散介質為氣體的凝膠材料,是由膠體粒子或高分子互相聚集成網絡所成,材料中的孔隙大小為奈米級,孔洞率高達90% , 是世界上最輕的透明固體絕熱材料。它除了可以絕熱,耐高溫,還可以進行空氣或水質淨化,是相當被看好的建築節能材料之一。

二氧化矽氣凝膠是一種乾燥的膠體,生產方式與矽膠相距甚遠,產品要求純度高,SiO2含量大於99.5%,Fe2O3小於100ppm,粒徑分布窄。

二氧化矽氣凝膠製成一般為三步驟 : 成膠預備,熟化和乾燥。其中如何分散是相當關鍵的製程。

二氧化矽氣凝膠可以使用烷氧矽化合物,水玻璃,矽酸鈉當起始原料。

一般來說二氧化矽氣凝膠因表面具有多孔結構跟親水性的矽基,使得二氧化矽氣凝膠具有親水性。二氧化矽氣凝膠一旦吸水,會降低抗拉強度, 使氣凝膠裂開損壞,因此用於建築節能材料的二氧化矽氣凝膠需另外做表面疏水處理。

奈米粉體在漿料的分散處理

奈米粉體在漿料的分散處理,包含三階段 :

1.奈米粉體在液相的潤濕 : 表面極性的粉體容易被極性溶劑潤濕,而表面非極性的粉體容易被非極性溶劑潤濕。在MLCC產業,多以無水酒精與甲苯當作溶劑,這樣的組合就是為了要讓MLCC複雜成分的粉體組組成(包含表面極性與非極性的粉體),都有好的潤濕表現。

2.解凝聚,將團聚體打散成原生粒子 : 一般常用機械力(高速機械攪拌、球磨、氣流磨、超音波等)來進行解凝聚。高速機械攪拌,氣流磨與球磨,是藉助外界的剪切力與撞擊力等機械能,讓團聚體解開成原生粒子。超音波則是透過控制時間,頻率與功率來達到解凝聚效果。

3.原生粒子在漿料中保持穩定,避免再團聚 : 此階段通常是加入分散劑,去降低粉體與溶劑界面的界面張力,提高漿料的穩定性,增加原生粒子再凝聚的難度。

奈米粉體在漿料的穩定,可透過三個機制 :

(1)靜電穩定 : 透過調整將料的pH值或外加電解質,去增加粉體表面電荷,讓粉體表面產生靜電排斥作用,以避免在凝聚而沈降。

(2)空間位阻穩定 : 透過添加高分子聚合物,聚合物分子的錨基吸附在固體顆粒表面,而高分子長鏈另一端溶劑鏈在溶劑中充分伸展形成位阻層,去阻礙粉體原生粒子再碰撞而凝聚沈降。

(3)靜電位穩定 : 讓粉體表面吸附一層帶電較強的聚合物分子層,帶電的聚合物藉由自身的電荷排斥周遭粉體原生粒子靠近,而讓漿料形成穩定狀態。

奈米粉體凝聚的機制與解決方法

所謂的凝聚是原生奈米晶粒(Primary Crystal)在製備,粉碎與存放過程,產生互相連接的狀況,也就是由多顆奈米晶粒形成較大的顆粒(Particle ),一般粉體有兩種粒徑表示,一是原生奈米晶粒叫做primary size,另一個是凝團後的顆粒尺寸叫particle size.primary size會小於或等於particle size.而粒徑分布圖顯示的是凝聚後的顆粒尺寸分布,而非是primary size的分布。

凝聚分成兩種:軟凝聚與硬凝聚。軟凝聚的晶粒凝聚力較小,硬凝聚的晶粒凝聚較大,因此軟凝聚較容易透過外力解凝聚。

奈米粉體的凝聚,可能會是在製備/粉碎/存放時的過程產生,以下分別說明各製程產生凝聚的機制與對策:

1.製備:奈米粉體的製備有兩種方式: 氣相法與液相法。一般來說,氣相法比較不容易發生團聚。液相法產生凝聚的階段常在前趨物處理、固液分離、乾燥、煅燒的時候,要避免製備時發生凝聚,最好是在前趨物生成時添加適當的分散處理,而且在液相時盡量避免含有金屬鹽類,

2.粉碎:在粉碎過程,由於衝擊,摩擦及粒徑減小,被磨細的粉體表面累積大量的正電荷或負電荷,為趨於穩定,它們互相吸引而產生凝聚,這過程的作用力主要是靜電力。而粉體在粉碎時,粉體變細後的表面能增加,為降低表面能,加上顆粒距離較近,顆粒之間的凡德瓦耳力,遠大於顆粒自身的重力,也會因此產生凝聚,另外粉體表面的氫鍵與其他化學鍵也容易導致顆粒凝聚。

由於粉碎的粉體形狀差異較大,也多呈現不規則狀,同時會產生大量的熱能,改變粉體原有的表面狀況,有時還混入雜質(磨球屑),所以如何控制粉碎製程,是各家客戶的know-how。

目前粉碎(或稱珠磨,或稱球磨)是免不了的製程步驟。建議以下幾點製程控制 :

(1)粉碎時間越短越好,盡量避免混入磨球屑 : 要選擇適當的磨球尺寸/材質/形狀/比例等。

(2)要注意研磨前的粉體primary尺寸:一般來說,不要讓研磨後的粉體粒徑大小小於primary尺寸。

(3)在粉碎時需順便做粉體的分散處理:要選擇適當的分散劑種類與比例等。

3. 儲存:奈米粉因比表面積大,容易吸附水,因此存放與包裝要格外注意。

自我修復陶瓷材料簡介

自我修復材料的技術,具有提高機具的安全性和使用期限等優點,因此吸引許多人的注意。

從1960年起,就有自我修復材料的研究,隨著奈米材料技術的成熟,投入這方面的單位也越來越多。

目前自修復材料的研究上以高分子材料為主,陶瓷材料因有較強的鍵結力(原子或離子遷移能力較差),因此要自行修復相對困難。

現在較熱門的自我修復陶瓷材料有碳化物(TiC、SiC等)與矽化物(Si、MoSi2等),主要原理是利用高溫反應產生氣體並形成其他物質,利用表面覆蓋或是體積膨脹再收縮等方式,來達到修補裂痕的目的。

自我修復材料主要是藉由塗布在物體表面,來修補微小或不容易察覺的細縫,這技術運用在醫療上以及航空軍事上,會有很大的幫助。

如何選用二氧化矽粉(SiO2)

二氧化矽是地球上蘊藏最豐富的氧化物,選用二氧化矽有以下要點:

1.結晶與否 : 可分成非晶形與結晶形,不同結晶形的特性有很大的差異。例如膨脹係數,非晶形的膨脹係數較小,結晶形的膨脹係數較大。固晶膠以非晶形為主,以搭配矽的膨脹係數,當然也有很多混搭的狀況。在封裝用的透明膠,原本以非晶形為主,現在日本開始混搭結晶形的二氧化矽,主要是要減少固化時的收縮,又保有光的高透過度。

2.粒徑 : 一般來說,客戶常搭配使用幾種粒徑,以達到高固含量的堆積密度。粒徑小的膠體會有較高的黏度,相對粒徑大的,膠體會有較低的黏度。

3.粒徑分布 : 若是噴塗或是固晶膠等使用,會相當在意大的粒徑(如D90),因為怕塞孔。粒徑分布大,一般來說比較容易得到高的堆積密度。而粒徑分布的批次穩定性,對量產的配方,黏度等控制室相當重要的。

4.形狀 : 球形較一般形狀來的流動性好,黏度也較低。有些客戶會採用不同形狀混搭的方式,去控制黏度。

5.表面狀態、含水率、pH值等都是需要注意的特性。

半導體設備噴塗用YOF材料(氟氧化釔)

氧化釔(Y2O3)是耐等離子特性(鹵素的氣體腐蝕)的熱噴塗材料,目前已用於在半導體裝置內部塗覆材和腔室的保護層。

但是,氧化釔對氟基等離子體的耐受性不足,在半導體製造過程中會產生灰塵,讓更小型化積體電路良率低下。隨著積體電路的小型化發展,半導體製造裝置需要更優異的保護層材料,因此耐氟基等離子體的氟氧化釔(YOF) 被視作是取代氧化釔的材料。

二氧化鈦粉簡介

二氧化鈦粉是使用廣泛的陶瓷材料,為了要符合各種不同工業使用,讓市面上的二氧化鈦粉有許多不同的配方與處理。因此若是要調製成漿料,應要針對不同的粉體表面狀況,選擇不同的分散劑或是進行不同的分散處理程序。

原本的二氧化鈦在水溶液中會呈現弱酸性(pH約為5),添加二氧化矽後,酸性會增強(pH約為3~4)。

若是使用在顏料顯白的二氧化鈦,常會添加氧化鋁去調整表面特性,讓原本的二氧化鈦的弱酸性,調整到中性或偏鹼性(pH約為7~9)。

二氧化鈦有Anatase與Rutile的不同結晶相,這兩種不同的結晶相,對“抗UV耐候性”有顯著的差異,在選用室內或室外應用時,需特別注意。

另外因為它可以與光反應,進一步有殺菌等功能,因此常使用在光觸媒應用上。若是使用在光觸媒應用上的二氧化鈦,常會添加非晶相二氧化矽去提高光催化活性。

二氧化鈦常有吸附水的存在,在粒徑越小時會越嚴重,在調製成漿料時,吸附水含量對二氧化鈦的比例與分散有不小的影響。所以二氧化鈦的粉體廠商在生產與包裝上要格外注意,盡量降低吸附水的存在,以確保粉體表面狀態的一致性。

Yttrium Stabilized Zirconia Powder

陶瓷造粒粉的選用

陶瓷造粒粉的選用要點有以下:

1.黏結劑:一般來說造粒使用的黏結劑分成兩類:一類是PVA系列,適合不怕水的粉體。另一類則是PVB系列,這是氮化鋁常用的黏結劑。若選錯黏結劑,將會使造粒粉特性改變,不可不慎。

2.粒徑分布 : 合適的粒徑分布可以提高填充密度,降低燒結收縮的變形量。

3.製程與保存方式 :造粒粉因表面已有黏結劑,容易受環境溫度與濕度影響,進而改變表面特性,嚴重時甚至會導致裂片。因此造粒粉比一般粉更需要注意製程中與保存的溫濕度,以及包裝方式。

最後一提,造粒粉粒徑通常為數十um到100多um,比起始粒徑大許多,若要修改或調整粉體配方,需在造粒前完成,否則會有分散不好的狀況發生。

Alumina Powder Ready To Press

如何選用二氧化鈦粉(TiO2)

二氧化鈦粉(TiO₂)為兩性氧化物,具有不透明性、最高白度,是目前使用最廣的白色顏料添加劑,因此也俗稱鈦白粉。

粒徑小於20nm以下,奈米級的TiO2 ,本身是一種催化劑,具備很強的氧化能力,它可以吸收紫外線,用來分解空氣中的細菌,因此常用做光觸媒應用。

如何選用二氧化鈦粉,有以下要點 :

1.白度 : 若是要添加二氧化鈦做顯白使用,白度是第一個要看的規格。白度一般是用色相CIE L*表示,其數值在98.5~99.8之間,就表示已經有很好的白度。

2.結晶相 : 二氧化鈦一般分銳鈦礦型(Anatase)和金紅石型(Rutile)。金紅石型在耐候上,比銳鈦礦型來得穩定。因此若是要用在室外的油漆顯白,建議選用金紅石型。

3. 粒徑 : 20nm下的奈米粉常用在光觸媒應用,價格比較高。若是要用於顏料的添加,建議選用300~500nm的粒徑,這樣粒徑範圍的粉不僅好分散(可以以最少添加量,達到最高的白度,以降低成本),價格也比較實惠。

4.粉體的製造方式 : 市面上的二氧化鈦粉者要由兩種方式製得 : 一是硫酸法,另一個是氯化物氣相法。若是以氯化物氣相法製得的粉,容易有氯殘留,在溶液中容易呈酸性。硫酸法製得的粉,則要注意硫的殘留。瞭解粉的狀況,可以更容易調整顏料。

5.粉體的表面處理 : 市面上的二氧化鈦粉,因為各種工業的不同要求,粉體廠有部分會進行表面處理,以符合客戶應用。所以要選對合適表面處理的粉,來符合自己的需求。

6.純度 : 若是油漆使用,92%以上即可。若是電子陶瓷使用,需99%以上或更高。

7.吸油與含水程度。

最後一提,因為二氧化鈦粉已被列入為“人類吸入可能導致癌症的1B類致癌物“。因此在做顯白使用時,盡量選用白度可用,二氧化鈦粉含量較低,粒徑較大的粉使用,這樣更能確保操作人員的健康。

Nano Spherical AlN Powder

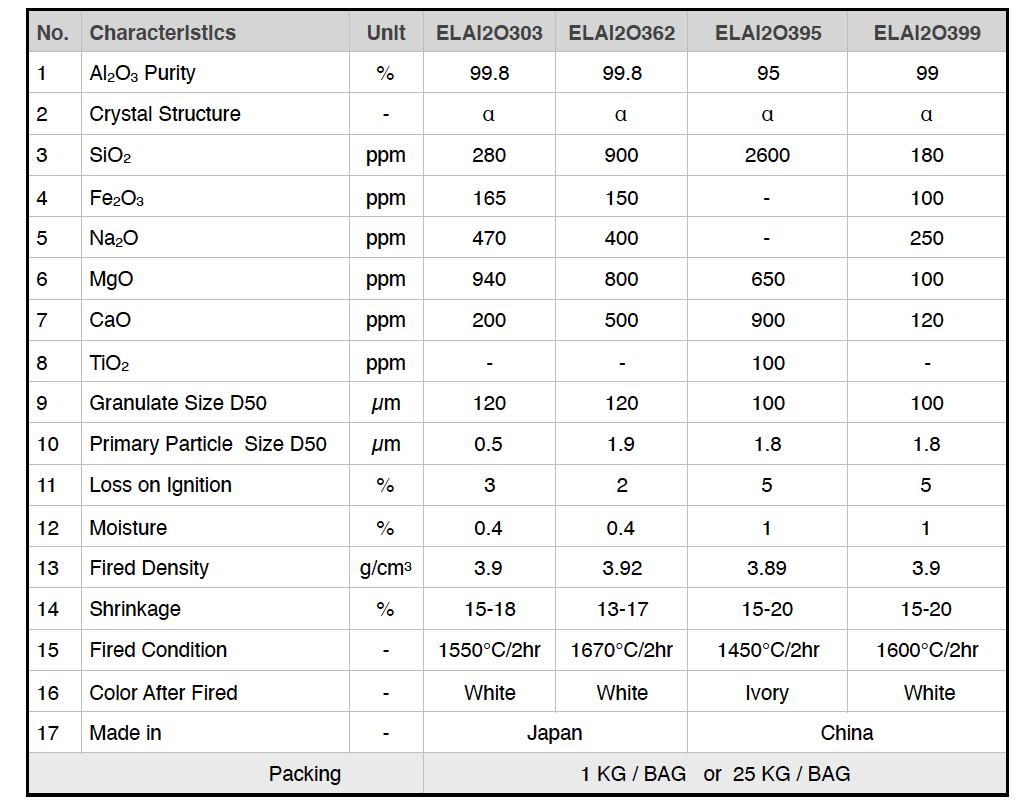

精密氧化鋁結構陶瓷用原料的挑選要點

因應小型化,高頻化,結構複雜化,加工細緻化,高絕緣阻抗等需求,如何挑選合適氧化鋁原料?有以下要點 :

1.結晶相 : 過往的結構陶瓷要求,可以使用較便宜的氫氧化鋁或是過渡相氧化鋁,以節省成本.而氫氧化鋁或是過渡相氧化鋁,在加熱過程的收縮變化較大(因為除了燒結收縮外,還有結晶水去除的收縮,及結晶相改變的收縮),針對尺寸要求較高的氧化鋁結構陶瓷,這樣的收縮變化太大,已不符使用,因此以α相氧化鋁作原料是較佳的選擇。

2.粒徑 : 現在的結構陶瓷原料粒徑多以2~10um居多,這樣的粒徑針對尺寸較小或是表面粗糙度要求較高的產品來說,似乎來得太大。因此這類需求的產品,要求較小粒徑的原料。而使用太細的粉,又會有成本高,不易分散的問題,因此選擇粒徑0.5~1um的氧化鋁粉,是較為恰當的。

3.金屬含量控制 : 氧化鋁是由鋁土礦提煉而來,金屬含量很高,如果沒有經過特殊酸洗等處理制程,會讓氧化鋁原料有較低的絕緣阻抗。因此在選擇氧化鋁原料時,除了需注意純度外,金屬含量也是不可忽略的。

4.粉體的特殊處理:氧化鋁結構陶瓷有極高的硬度與強度,而他的易脆是加工廠頭痛的問題。如果粉體有經過特殊處理(添加劑/表面處理…),在不影響他的硬度與強度下,又能有易加工性,會是加工廠在挑選原料時很好的選擇。

5.粉體的均勻性與再現性:大面積的結構陶瓷,或是乳白色的氧化鋁陶瓷,對顏色的均勻性與再現性,是相當看重的。這部分粉體的均勻性與再現性,扮演很主要的角色。粉體廠必須掌控添加劑的種類與含量,才能讓燒後的陶瓷,沒有顏色不均或是批次顏色不同的問題。

一般來說,若是粉能夠有合適的配方,好的粒徑分布,低的含水率,適當的添加劑/表面處理,就可以讓燒結中不易產生內部裂痕,有生產的高加工良率,高再現性,這點是選擇粉體廠(制程/開發能力與品質管理)很重要的關鍵。

台灣還有許多傳統陶瓷燒結的廠商,正面臨轉型的問題。可以試著選擇合適的粉體,讓後續加工的成本降低,或是進階到精緻的陶瓷製品生產,讓公司可以永續的維持下去。

日本試藥級的藥品

氧化物:氧化鎂/氧化鋅/氧化鈣/二氧化鈦/氧化鋁/氧化銅/氧化鉛/氧化汞/氧化鈰/二氧化錳等

氫氧化物:氫氧化鎂/氫氧化鈉/氫氧化鉀/氫氧化鋁/氫氧化鋇等

硫酸物:硫酸氫鈉/硫酸銅/硫酸鋁鉀/亞硫酸鈉/硫酸銀/硫酸鋁/硫酸鈣/硫酸鈉/硫酸鋅等

氯化物:氯化鋅/氯化鈉/三氯化鐵/氯化銨/氯化汞/氯化亞鐵/氯化亞鈷/氯化鉀等

溴化物:溴化鈉/溴化鉀等

硝酸物:硝酸鋁/硝酸鈉/硝酸銀/硝酸鍶等

草酸物:草酸鈉/草酸銨等

磷酸物:磷酸鈉等

碘化物:碘化鉀/碘化鈉等

Nano Spherical SiO2 Powder

Alumina Powder (Low Fired Temperature)

氮化鋁粉的選用

氮化鋁是常見的導熱材料之一,但是它易水解的特性卻讓使用者相當頭痛。

氮化鋁大都由鋁粉氮化而來,如何選用氮化鋁粉。以下是重點 :

1.氮化程度 : 這考驗粉體生產廠家的生產能力,粉體指標 : N含量。一般來說,氮含量越高越好。

2.氧含量 : 這是判斷導熱值很重要的粉體指標,一般來說,氧含量越低越好。

3.雜質含量 : 這是氮化鋁純度的反向指標。一般來說,雜質含量,氮化鋁純度越高。不同製程,雜質含量的要求也不盡相同。一般來說,噴塗比較在意金屬的含量,因為金屬含量高,會讓噴塗的黏度變高,不易生產。

4.粒徑大小與分布 : 一般來說,粒徑越大,導熱越好。不同製程,粒徑大小與分布的要求不同,一般來說,噴塗比較在意粒徑大小與分布,因為粒徑大小與分布選擇不當,粉體會塞住噴頭,不易生產。粒徑大小與分布也會影響填充量的多寡。

5.形狀 : 一般來說,球形度越好,導熱值越高。球形度越高,流動性越好,填充量也越高。但是, 球形度越高的粉體,價位也越高。

6.表面處理與否 : 氮化鋁粉得表面處理與否,會影響與介面的潤濕性,此特性影響導熱值頗大。選對合適的表面處理粉體,是使用者必備的功課。

7.生產環境與包裝的管控 : 這是粉體生產廠商的生產品質管控,有嚴格的生產環境與包裝的管控,才能確保氮化鋁粉的表面狀況,避免水解狀況,降低了導熱值。

α-氧化鋁和勃姆石的特性比較

α-氧化鋁和勃姆石都是鋰電池隔離膜與電極塗覆用的主要材料。

以下是兩個材料的比較 :

特性 α-氧化鋁 勃姆石 備註

密度(g/cm3) 3.94 3.05

莫氏硬度 9 3~4 影響刀具與設備磨耗

吸水率 較高 較低 影響注入電解液後的烘乾溫度

粉體粒徑控制 窄 寬

電池循環 溫升高 溫升低

粉體形貌 方塊/片狀 破碎/蠕蟲狀

塗布厚度 較厚 可較薄

粉體分散 較難 較容易

對電解液潤濕性 較差 較好

售價 較高 較低

以上資料並非絕對值,若有特殊處理的粉體,其特性可能與上述不同。

六方氮化硼粉介紹

六方氮化硼為六方層片狀結構(Hexagonal Boron Nitride,縮寫h-BN),和石墨非常相似,質地柔軟,可加工性強,顏色為白色。

六方氮化硼和石墨烯都是僅一個原子厚度的層狀二維材料,不同之處在於石墨烯結合純屬碳原子之間的共價鍵,而六方氮化硼晶體中的結合則是硼、氮間的共價結合。六方氮化硼有極高的面內彈性模數、高溫穩定性、原子級平滑的表面、化學惰性,而且具有很高的機械強度、高熔點、高熱導率,以及極低的摩擦系數等性質。石墨烯是導體,而六方氮化硼是良好的絕緣體,單層原子厚的氮化硼可以在空氣中經受住800℃的高溫;相比之下,石墨烯在不到300℃就開始氧化。六方氮化硼具有極好的不滲透性,非常適合用於金屬在高溫和腐蝕性液體環境下的防腐。將六方氮化硼加入塗料時可以遮蔽微孔,降低塗層的孔隙率,延長腐蝕介質擴散通道,進而提高塗層的防腐性能,六方氮化硼也是常用的脫膜劑之一。

Nano Spherical Al2O3 Powder

透光氧化鋁(透明氧化鋁)陶瓷

由於透光氧化鋁陶瓷的特性優異,吸引許多廠商積極加入。

要製作透光氧化鋁,粉體的選擇與製程的控制,有決定性的影響。

以下是透光氧化鋁粉的選擇要點 :

1.純度要求99.9%以上:目前市面上生產的粉體配方,多為99.99%的氧化鋁加上晶粒抑制劑(如奈米氧化鎂),整體的配方粉的氧化鋁純度約為99.9%。

市面上的奈米氧化鋁粉分散不易,在與晶粒抑制劑混合時,為了讓晶粒抑制劑均勻分布在氧化鋁的四周,常用氧化鋯磨球去打散奈米氧化鋁粉的凝團,因此常使得氧化鋯掉入配方中,也因此降低了純度。用高純度氧化鋁磨球去打散凝團,是目前較適當的使用方式,但是研磨時間較長。

2.燒結後的晶粒控制 : 透光陶瓷的關鍵,在於燒後的晶粒大小須遠離於可見光波長,但晶粒太大會有強度不佳的問題。若晶粒要小,粉體粒徑必然是為奈米等級,而且燒結條件需要嚴格受控制,避免晶粒的長大。而奈米粉體不易分散,凝團粉體間有許多孔隙包入,所以目前常利用真空燒結,一方面抑制晶粒成長,一方面協助孔隙的排出。

LSAl2O3 Powder

奈米陶瓷粉體的分散

由於奈米粉體具有大的比表面和表面能,粉體顆粒具有互相團聚來降低其表面能的趨勢,因此粉體顆粒實際上是以團聚的形式存在的。

在奈米陶瓷漿料中,粉體顆粒做永無休止的無序的布朗運動。顆粒在做「布朗運動」時彼此會經常碰撞,由於吸引作用,它們會連在一起。二次顆粒較單一顆粒運動的速度慢,但仍可能與其它粒子發生碰撞,進而形成更大的團聚體,直到大到無法運動從懸浮體中沈降下來,這樣的過程稱為「聚集」。

我們在奈米膠體分散體系中加入分散劑的目的,就是為了防止這種「聚集」的形成,使奈米顆粒在分散介質中充分地分散開來。

分散劑主要透過以下兩種作用,來達到奈米粉體分散的功能:

A、靜電作用:使顆粒帶上相同符號的電荷,彼此互相排斥。

B、空間位阻作用:通過在顆粒表面吸附長鏈高分子,建立屏障,利用體積限制效應和滲透效應,阻止顆粒的相互接近。體積限制效應為吸附在顆粒的長鏈狀分子,因接觸受到壓縮壓縮,此時熵值下降,使得自由能上升,進而產生排斥現象。滲透效應則為吸附於顆粒間的分散劑鏈段相互靠近時,因高分子濃度增加進而產生滲透,為平衡降低濃度,介質此時會進入,使顆粒達到分散效果。

陶瓷粉體的化學組成和表面性質對吸附作用有很大影響,不同種類的粉體對應不同類型的分散劑。分散劑的類型以及分散劑分子量、聚合度、解離度的確定,是選擇和應用奈米陶瓷分散劑的關鍵點。

Microsphere Silicone Resin Powder

鋰電池電極用勃姆石

除了鋰電池的隔離膜的塗覆,勃姆石在電極塗覆的應用也逐漸增加。

勃姆石與α-Al2O3相比,因吸水率及硬度較低,是目前電極塗覆材料的之一。

最近因為安全性要求越來越高,電極材料也開始有電池生產廠商,進行勃姆石的塗覆。目的在保護電極,避免鋰的分枝生長在電極上。據瞭解,電極塗覆技術在日本電池廠商已默默進行許久。

相較氧化鋁,勃姆石製程更能有效控制大顆粒的產生。而且切割時,掉落的氧化鋁粉,捲曲後壓壞電極造成短路的狀況,勃姆石較不會發生。另外勃姆石對刀具的損耗也較低,因此有人開始用勃姆石去取代氧化鋁應用在電極塗覆上。

一般來說,勃姆石比氧化鋁更容易分散,因此在漿料調製時,勃姆石可以用均質磨,而氧化鋁需要球磨製程,因此生產勃姆石漿料會比氧化鋁來得簡單一些。

量子點膜用陶瓷材料簡介

量子點膜目前多是三明治結構:上阻水膜+發光膜+下阻水膜。

上下兩個阻水膜(barrier film)塗布陶瓷材料(用以保護奈米的發光材料),目前阻水阻氧的陶瓷材料以SiO2/Si2O3/TiO2/Al2O3/ZrO2為主。

而發光材料層主要是陶瓷螢光粉(三五族或二六族陶瓷材料),有些會添加高散射率粒子混合,以增加出光效率。

高散射率粒子多採用陶瓷材料。挑選高散射率的陶瓷材料考量點有以下:

1.合適的折射率

2.合適的粒徑

3.合適的形狀

4.量子點膜的裁切性等

鋰電池隔離膜用勃姆石粉

高純勃姆石近年來,許多氧化鋁粉生產廠商開始積極投入開發,主要是看上它在鋰電池隔離膜塗層應用潛力。

現在鋰電池隔離膜塗層主要使用高純奈米氧化鋁粉,但因氧化鋁的硬度較大,因此在加工和塗覆過程中,對設備的磨損大,在成本上相對於勃姆石來說偏高。而勃姆石具有耐熱溫度高,與有機物相容性好等特點,硬度低可減少對設備的磨損,而且成本上有優勢。而且研究顯示勃姆石塗層,能夠在較低的塗層厚度的前提下,顯著的提升隔離膜的熱穩定性,改善電池的倍率性能和循環性能,同時較薄的塗層厚度有助於提升鋰離子電池的體積能量密度。

另外氧化鋁的強吸水特性為鋰電池的生產帶來困擾,不塗覆氧化鋁的PE/PP膜,在注液前只需80℃烘乾即可滿足要求,塗覆氧化鋁後,電蕊需要在110℃以上溫度烘幹才能滿足注液要求。用勃姆石替代氧化鋁的話,因為勃姆石已是一水鋁,吸水量有限,可以降低烘乾溫度。

也有研究顯示PE達到140℃融化後,勃姆石與PE之間相互融合產生穩定的界面結構,從而防止PE隔離膜繼續收縮,可以提升鋰離子電池的安全性。因此有許多人認為勃姆石代替氧化鋁的趨勢不可擋。

勃姆石又稱軟水鋁石,分子式是γ-AlOOH(水合氧化鋁),是鋁土礦的主要組成成分,可作為阻燃劑,400℃以上分解。對於鋰電池隔離膜塗層材料的粒徑要求與純度要求,勃姆石更容易達到,因此也讓氧化鋁生產廠商紛紛投入研究的原因之一。

鋰電池隔離膜使用的勃姆石,需具備以下特性:

(1)具有好的化學和電化學穩定性,不被電解液腐蝕

(2)優異的電絕緣性,電池工作放熱時膨脹,有效阻斷電流,勃姆石金屬含量需被控制

(3)塗覆後,不影響鋰離子的穿透和隔離膜的透氣性,勃姆石塗覆厚度越小越好,可以降低內

阻,提高能量密度

(4)粒度均勻,可有效降低塗層厚度並確保厚度均勻性

(5)有效提高隔離膜在鋰電池工作放熱時的熱穩定性

(6)硬度低,減少塗層材料對於機械的磨損

(7)易分散在漿料中,提高塗層的均勻性

(8)有好的wetting性,減少塗層的掉粉問題

陶瓷在高頻應用的簡介

高頻陶瓷是指應用於微波(主要是300MHz~30GHz頻段)電路中,作為介質材料功能的陶瓷。

按照介電常數大小來分類,可分為低介電常數類(20~40);中介電常數類(40~80);高介電常數(>80)。低介電微波陶瓷主要應用於微波基板、衛星通訊以及軍事應用等通訊系統中。陶瓷在高頻通訊中,已被廣泛應用作諧振器、濾波器、介質基板、射頻天線等元件或模組。

應用於高頻的介質陶瓷,須具備以下條件:

1.高的機械強度

2.好的化學穩定性

3.微波頻率下,有穩定的介電常數,高Q·f值,Df低,以及低的頻率溫度係數。

4.絕緣導熱性要高

5.導熱好

6.高頻微波作用下損耗盡量小

7.其他

Graphene Powder

表面改質球形氧化鋁對導熱的影響

球形氧化鋁粉體有好的流動性、低的比表面積、出色的硬度、高電阻率和導熱性能,因此被廣泛應用於絕緣導熱材料的填充。

絕緣導熱材料樹脂系統,大致可分成三大類:環氧樹脂系統、矽氧樹脂系統和其他。經過表面改質的球形氧化鋁,可以提升氧化鋁與不同樹脂表面的濕潤性,減少氧化鋁與樹脂之間的空氣層產生,進而可以提高導熱材料的導熱特性。

除此之外,球形氧化鋁會受凡得瓦爾力,毛細管力,自身重力等因素的相互作用下,發生團聚現象,使得球形氧化鋁粉在樹脂分散不均勻,降低導熱性能。 經過表面改質的球形氧化鋁,可以提升氧化鋁的分散性,讓氧化鋁粉更容易均勻分布在樹脂中。

所謂的表面改質的球形氧化鋁,是使其粒子表面有機化,改善其與基體的濕潤性,增強界面結合能力,從而才能更好的發揮無機粉體的對聚合物基體性能改善的功能。

表面改質可以利用物理、化學或機械的方法對粉體表面進行處理,根據應用需要有目的的改變粉體表面的物理化學性質,使其表面性質發生變化,以滿足需要。

在導熱材料市場競爭的現在,如何找到合適的表面改質球形氧化鋁,來有效提升導熱特性,已成為各家廠商必備的課題。

球形氧化鋁在3D列印的應用

目前球形氧化鋁使用最多的地方, 是絕緣導熱材料用的填充材與活性氧化鋁的催化材。因球形氧化鋁可以實現高堆積密度與低黏度,因此也逐漸被3D列印材料使用。

陶瓷是3D列印材料中,生產較為繁複的一種。3D列印用的陶瓷paste,是陶瓷粉末和binder、分散劑、添加劑與溶劑所組成的混合物。由於在3D列印後,還需經過燒結製程,方能把陶瓷的強度展現出來。而燒結過程的收縮造成的變形量不一,讓成品偏離原設計,是生產著相當頭痛的問題。造成燒結過程的收縮造成的變形量不一,陶瓷粉末和binder的配比,陶瓷粉末的固含量,陶瓷粉末的分散,陶瓷粉末粒徑分佈與形狀等,都是主要的影響因素。

目前較成熟的陶瓷3D成型方法有幾種:分層實體製造(LOM);熔化沈積造型(FDM);形狀沈積成型(SDM);立體光刻(SLA);選擇式激光燒結(SLS);噴墨列印法(IJP)。

對於陶瓷材料來說,其3D列印技術的加工難度很大,存在很多尚未解決的難題。但是相信在不久的將來,肯定能獲得重大的突破,為陶瓷材料加工邁向新的里程碑。

玻璃粉

玻璃粉的粒徑與含水量對製程有極大的影響,因此從玻璃的熔煉,研磨到包裝都需要管控,才能確保品質.

陶瓷粉在電泳電子紙的應用

電子紙可分為電泳式/液晶型/微機電型/電濕潤型/電致變色等幾種技術,而電泳式是目前發展最成熟的技術。

電泳式電子紙又分微膠囊式電泳/微杯式電泳/粉流體電泳等。陶瓷粉體在微膠囊式與微杯式電泳的墨水中,主要扮演白色顯色電電粒子的角色,目前以TiO2粉(鈦白粉)為主流。其他被發表的的陶瓷材料還有:含少量金屬成粉的顯色陶瓷粉或是空心陶瓷粉。

其他電子紙技術中,有以光干涉與繞射方式顯色的技術,主要用的陶瓷粉是SiO2粉。

導熱陶瓷材料在 2018 NEPCON JAPAN

日本時間1月17日「NEPCON JAPAN」在東京國際展覽館開幕,展開為期三天的展覽,導熱材料是受注目的焦點。以下是各家提出的方向:

日本車載廠DENSO提出,在小型化與輕量化趨勢下,散熱性將是一個大問題。熱傳遞分別是由熱傳導使溫度均勻,熱對流是用來降低溫度,熱輻射則是輔助對流。這三個不同的方式,需要有不同的散熱對策。而具備高功率的SiC模組未來會被大量應用。而模組封裝的型態也將隨著小型化與輕量化等需求,而從陶瓷基板封裝變成樹酯金屬基板封裝。如何將導熱性高的陶瓷材料,有效地填充在樹脂中?這關鍵會是導熱的陶瓷材料與填充技術。

SiC有高於Si兩倍的電子飽和速度、三倍的熱傳導率與十倍的絕緣強度,是未來電動車場相當期待使用的陶瓷材料。但是要從Si模組切換成SiC模組,在晶片接合、Wire配線以及封裝材料上都是新的挑戰。

日本化成針對車載用功率模組之散熱,提出了以下對策 : 燒結Cu接合paste、石墨垂直配向熱傳導片、低彈性燒結接合材料、高絕緣塗布材料、高耐熱轉移成型封裝材料、高耐熱封裝材料、超厚銅樹酯絕緣基板。

三菱電機在封裝材料中,由矽膠改用環氧樹脂。利用硬質環氧樹脂封裝,相較於矽膠可以有較好的CTE匹配,避免缺陷產生。預估新一代的SiC模組將可以省下30%的能源,並且減少65%的重量。

TOTOKU TORYO的熱傳導性接著劑,可透過塗布的方式,製備100μm的Film。此Film可以黏貼在車載薄型化高放熱基板,提供鋁/銅板與Polyimide/銅箔好的接著與熱傳導路徑。透過特殊樹脂使用與粉體混合分散,讓高填充90wt%的導熱粉體仍具備相當優異的柔軟性,其中採用的是氧化鋁以及二氧化矽,做為導熱陶瓷材料。

積水化工的導熱發泡材料具有很好的壓縮性與輕量化,相較於矽膠有更好的熱穩定性,自由度與加工性,其低介電特性非常適合用在ECU中,此發泡材料的導熱系數為1.5W/mK。高導熱介面材料產品,從軟到硬皆有,厚度從0.5μm到5mm,導熱係數從1W/mK到35W/mK。一般導熱兼絕緣的量產品之導熱係數為4~6W/mK,開發品則高達10W/mK(使用非矽材料,採用特殊的改質陶瓷粉體,達到高熱傳導、絕緣以及Low Dk (4.0@20GHz)等特性)。

Spherical PMMA Powder

球形氧化鋁對絕緣導熱材料性能的影響

氧化鋁有不規則(破碎型)與球形(類球形)等形狀。由於球形的氧化鋁與不規則形相比,在厚度方向有較少的顆粒接觸點,可以讓聲子順利將熱傳導出去,因此在導熱絕緣材料中以球型為主。

2.氧化鋁晶型

α相氧化鋁為六方結構。α相越高的氧化鋁粉體,會有較高的導熱能力。

3.氧化鋁純度

氧化鋁純度會直接影響導熱性,若含有金屬雜質(如鈉離子),還會降低絕緣性。

4.氧化鋁粒度

目前導熱矽膠的廠商多以小粒子搭配大粒子,以增大粉體的堆積密度,使氧化鋁粉體形成更多的導熱網絡,有利於提高導熱性。

5.表面處理

使用表面改質的氧化鋁與樹脂的潤濕性好,可以減少粒子與樹脂之間的空氣,使粒子與界面具有較好的接著性,從而提高導熱性。

TDK推出全球首款全陶瓷固體電池

日本電池大廠TDK於11月21 日宣佈,已研發出全球首款採用小型SMD 技術,可進行充放電的全陶瓷(all-ceramic)固體電池「CeraCharge」,並預計於2018 年春天開始進行量產。CeraCharge 尺寸為4.5×3.2×1.1mm,額定電壓為1.4V、容量為100μAh、充放電循環次數視條件可達1,000 次以上。

CeraCharge 不像現行鋰離子電池使用液體電解質(電解液),而是使用陶瓷固體電解質,因此不用擔心會發生火災、爆炸、電解液外漏等風險,且借由採用類似於積層陶瓷電容(MLCC)的積層技術,因此和現行鋰離子電池相比,擁有更小的體積。

TDK 指出,CeraCharge可借由並聯、串聯來增加容量、電壓,可應用於IoT 元件、穿戴設備、即時時鐘(real-time clocks)、藍牙信標(Bluetooth beacon)、能源採集系統等各種用途。

TDK 將利用奧地利的工廠生產CeraCharge,月產2 萬至3 萬顆。據報導,陶瓷固體電池以容量相對較小的民生機器為主要市場,而和TDK 同樣從事MLCC 業務的村田製作所、太陽誘電也正進行研發,目標在2019 年度前後投入市場。

Nano MgO Powder

氮化鋁粉體的應用

因5G通訊及電動車的需求,絕緣導熱成為一個課題。

AlN陶瓷的熱導率極高,所以越來愈受到注目。

對於AlN陶瓷材料而言,原始AlN粉末的特性,如粒徑、純度以及外形等,會決定AlN的電器與機械等特性。

高品質的AlN陶瓷材料,必須符合純度高、易儲存、不易水解的要求。

AlN粉的應用

1.絕緣導熱填充材料與絕緣導熱基板

目前絕緣導熱填充材料主要採用氧化鋁粉或二氧化矽粉,但是高功率的應用,氧化鋁粉或二氧化矽粉的特性已不能達到高熱導率的要求。由於AlN的良好導熱性,逐步成了高導熱絕緣材料的首選。而AlN基板的應用也越來越多。

2.耐熱衝擊和熱交換材料

氮化鋁陶瓷室溫強度高,且不易受溫度變化影響,同時具有比較高的熱導係數和比較低的熱膨脹係數,是一種優良的耐熱衝擊材料及熱交換材料。

3.惰性耐熱材料

由於氮化鋁具有與鋁、鈣等金屬不潤濕等特性,所以可用其作坩堝、保護管、澆注模具等。

4.合成用材料

如AlON、氮化物發光材料等。

氮化鋁陶瓷粉體材料具有一系列優良的性能,隨著生產成本的逐漸降低,被廣泛應用於工業化生產指日可待。

但如何降低AlN粉體的水解問題,以提高客戶使用意願,是AlN粉製造商必備的技能。

陶瓷材料在環保輪胎的應用

環保輪胎又稱綠色輪胎,主要是藉由材料的設計,讓輪胎能減少阻力,降低磨耗與油耗。

主要的材料設計是將碳改成二氧化矽,來增加輪胎抓地力,減少輪胎滑動,降低磨耗。

廢棄輪胎的處理,曾經是各國傷透腦筋的問題,有了環保輪胎後,不僅減少了油耗,也延長了輪胎壽命,相對減少了報廢輪胎。這是輪胎技術上一個新的里程碑。

PFO-DMP Powder (OLED Material)

產品說明:

- CAS No.:874816-14-5

- Mw = 50,000 ~ 150,000 (GPC)

- C16H18(C29H40)n

- UV:368 nm (in THF)

- PL:421 nm (in THF)

- Soluble in THF, CHCl3, Chlorobenzene, Dichlorobenzene

品質穩定, 歡迎洽詢~

德國2017年年漢諾威工業博覽會,展出奈米二氧化矽“液體玻璃”

2017年德國漢諾威工業博覽會上,德國卡爾斯魯厄科技大學科學家展示了一款新材料– 液體玻璃。

液體玻璃是將奈米級高純度二氧化矽與液態聚合物進行混合。塑形後,經光照固化和高溫燒結,聚合物消失,納米顆粒緊密結合在一起,最終形成玻璃器件製成品。這種材料很適合3D打印。

標準的3D打印機,是利用液體玻璃打印出物品,然後把物品放入高溫爐中處理,玻璃粒子就會熔合在一起,變得透明。

許多學者已經用這種技術製造出不少物品,比如城堡大門,椒鹽脆餅,以及毫米級數的蜂窩結構。如果使用更高分辨率的3D打印機,利用這種技術製作出來的物品的分辨率也會更高。這些物品也可以承受約800攝氏度的高溫。

玻璃透明,抗熱和抗酸的特性,使其作為材料廣泛應用在日常生活中。

Boehmite Powder

德國研制出透明氮化矽

德國電子同步加速器研究所(DESY) 發表透明立方氮化矽樣品(c-Si3N4)。在高壓下形成的立方氮化矽硬度略次於金鋼石的陶瓷,但卻比鑽石能承受更高的溫度。

氮化矽主要應用於汽車和航空器產業中的滾珠軸承、切屑刀具和發動機零部件等。在常壓下,氮化矽具有六方晶體結構並且這種相在燒結後是不透明的。

在相當於大氣壓13萬倍的高壓下,氮化矽轉變為具有立方對稱性的晶體結構,(尖晶石結構)。

DESY利用一個大體積壓機將六方氮化矽置於高溫高壓下(15.6GPa壓力和1800℃)下,形成了一片直徑約2mm的立方氮化矽的透明樣品。 這種轉變類似於常溫常壓下六方結構的碳在高壓下轉變為透明的立方相的金剛石,氮化矽的透明度主要受到它的晶界影響,晶粒間的縫隙和氣孔會降低透明度。

立方氮化矽是目前最強最硬的透明尖晶石型陶瓷,是已知的第三硬的陶瓷,它的硬度僅次於金剛石和立方氮化硼,但是硼化物是不透明的,而金剛石在空氣中僅能在約750℃下保持穩定。立方氮化矽既透明又能在1400℃下保持穩定。

玻璃與陶瓷將大放異彩

新技術引領材料的發展,以下技術將讓玻璃與陶瓷將大放異彩:

1、無線充電

無線充電的基本原理是利用電磁波,而金屬機殼會對電磁波有吸收和屏蔽的作用,大大降低充電效率,但是玻璃與陶瓷就完全沒有這樣的問題。只是陶瓷背蓋,目前的成本,產能,良率尚無法滿足大規模生產的要求,但是目前玻璃是可以的。

2、5G

5G用採用更高的頻段增加帶寬,所以傳輸速度更快,但是繞射能力較差。對隨時移動的手機,信號接受的能力會更弱。手機天線一般安裝在手機背部,因此處於對信號的保護,要求手機盡量避免使用金屬背殼,而玻璃與陶瓷則成了最佳選擇。

3、OLED

OLED的特點就是柔性可彎曲,所以3D玻璃面板是最好的搭配。如果玻璃能增強耐摔強度,或是能有透明陶瓷取代玻璃,將會快速推動OLED的成長。

2017日本陶瓷展又來囉~

2017日本陶瓷展又來囉~

時間:2017年4月5-7日

地點:日本東京有明國際展示中心

去年日本陶瓷工藝展,總共吸引有來自全球21 個國家、1150 家廠商參展,並有59,740 名的參觀人員。

這次展覽總共有以下主題一起舉辦,2017 CERAMICS JAPAN(陶瓷展)、2017 metaL JAPAN(金屬展)、2017 PLASTIC JAPAN(塑膠展)、2017 FILMTECH JAPAN(薄膜展)、2017 PHOTonIX JAPAN(光電激光展)、2017 FINETECH JAPAN(FPD 觸控展)。

陶瓷相關的有

1、材料: 低鈉氧化鋁、球形氧化鋁、氮化鋁、氮化硼、氮化硅、碳化矽、鈦氧化物、氧化鋅、ITO靶材、稀土原料、氧化鋯、鈦酸鋇等

2、生產設備:燒結爐、加熱設備/系統、耐火/保溫、各種熱處理設備、粉體生產設備、粉體處理設備等

3、、檢驗分析設備:外觀檢驗設備、耐久性實驗設備、粒度分析儀、表面粗糙度儀、激光干涉儀等

各種陶瓷製品樣品製作(陶瓷靜電吸盤,大型薄型基板…)

各種陶瓷製品樣品製作(陶瓷靜電吸盤,大型氧化鋁基板…)

半導體用靜電吸盤

面板用靜電吸盤

氧化鋯板

氧化鋁基板

HexaTech的氮化鋁與歐司朗宣布合作

有媒體報導,HexaTech Inc.宣佈與德國的歐司朗光電半導體公司(OSRAM Opto Semiconductors GmbH)簽署策略協議。協議包括長期供應協議和若干HexaTech的智慧財產權(IP)授權,其中,前者涉及HexaTech的氮化鋁(AlN)基板,該基板是HexaTech直徑為2英吋的基板開發專案的直接支援。

HexaTech是世界領先的AlN單晶基板供應商。HexaTech的執行長John Goehrke表示:「與歐司朗建立合作關係為雙方開創雙贏局面。透過授權公司技術,不僅歐司朗能夠採用HexaTech的材料加速其UV-C LED元件的開發,而且HexaTech能夠專注於公司的核心競爭力,供應世界一流的AlN基板。」

歐司朗研發負責人Hans-Juergen Lugauerg說:「歸功於歐司朗的策略,即積極將我們的不可見光光電產品組合擴展到UV-C波長範圍,快速成長並區隔市場。與AlN領域公認的產業領導者HexaTech建立長期策略合作關係將有助於我們開發高效率、高可靠性的深紫外光(UV)裝置,使歐司朗成為主要的高性能光電技術供應商,提供從深紫外波長到紅外波長的各種產品。」

Si3N4 Powder

Spherical AlN Powder(Fired)

新螢光材料-矽氮氧螢光粉

YAG:Ce3+是目前較成熟的螢光材料。

Eu3+參雜的矽酸鹽螢光材料,因為是靠紫外光激發,所以耗能,並且壽命較差。

硫化物化學穩定性差 ,易水解變質。

矽氮氧螢光材料是最新發展的材料,有較高的穩定性,高的光轉換率,顏色穩定性與多變性。

矽氮氧螢光材料的化學通式:(Ca,Sr,Ba)Si2O2N2:Eu2+

矽氮氧螢光材料的合成起始原料常見的是Si3N4。

防止汽車LED放静電,TDK發布陶瓷基板

日本TDK公司在慕尼黑電子展「electronica 2016」,發佈了車載用途的內置ESD保護功能的LED用薄型電路基板。它採用陶瓷材質,名為「CeraPad」。這是EPCOS品牌的多層基板產品,利用CeraPad,可以兼顧出色的ESD保護性能和小型化。該產品適合汽車前燈及智能手機閃光燈的LED系統。

新產品的ESD保護性能最高為25kV,是標準二極管的3倍以上。還有一大特點就是超薄。厚度為300μ~400μm,導熱性是普通基板的3倍以上。根據客戶的要求,可提供使用標準焊錫(Sn/Ag/Cu,260℃)回流焊處理和共晶鍵合(AuSn,320℃)的兩種型號。另外,CeraPad的熱膨脹率為6 ppm/K,與LED基本一樣,幾乎沒有因為溫度變化而在電路基板與LED之間形成機械應力。

CeraPad可應用於單個LED,也可應用於由多個LED構成的LED陣列(矩陣)。比如,如果配備單個標準LED元件,可封裝為1.5mm見方及0.7mm見方的CSP封裝。而封裝LED陳列的話,通過層疊CeraPad,可以單獨控制每個LED。與過去基本串聯LED的LED陣列相比,採用CeraPad的LED陣列可以產生自由度高的照明效果。

汽車廢氣淨化用陶瓷

日本礙子宣佈將在泰國設立汽車廢氣淨化用陶瓷的製造工廠,計劃2018年4月開始生產。新公司的名稱為NGK CERAMICS(THAILAND),估計2020年前的設備投資總額將達到約500億日元。新公司的佔地面積約為22.7萬米2,資本金為13.5億泰銖,日本礙子出資95%、住友商事出資5%。

新公司製造的產品包括:

〔1〕HONEYCERAM:是作為對汽車廢氣的碳化氫、一氧化碳和氮氧化物(NOx)等有害成分進行淨化的觸媒轉換器基材。

〔2〕柴油車廢氣淨化用觸媒轉換器載體「大型HONEYCERAM」:採用堇青石製造,它可以用作去除柴油引擎廢氣中的PM(粒子狀物質)的氧化觸媒轉換器載體,或者去除NOx的選擇性還原觸媒轉換器的載體。

〔3〕堇青石制DPF(Diesel Particulate Filter):交替堵塞HONEYCERAM兩端的廢氣出入口,將陶瓷的薄壁作為過濾器使用,以去除廢氣中的PM。

〔4〕碳化矽制DPF:特點是耐熱性比堇青石制DPF更加出色、可以捕集並燃燒更多的PM,主要配備在乘用車上。

高純度氧化鋁在晶圓製造上的應用

在「CEATEC JAPAN 2016」(10月4~7日)會場上,日本礙子展示陶瓷技術的電子元器件製造用晶圓。該公司是已有約100年歷史的陶瓷零件廠商,主力產品是輸電線支撐部等的陶瓷絕緣子。晶圓是其材料技術及加工技術的新應用領域之一。

2014年日本礙子發佈實現「複合晶圓」,它是在矽、陶瓷、玻璃等底板上黏貼很薄的功能層製造而成的,可用在SAW濾波器的用途。因矽的熱膨脹率小,通過在矽底板上黏貼壓電體,可獲得具有壓電性,而熱膨脹率只有原來三分之一左右的晶圓,由於受熱伸縮較小,所以能製作出濾波性能好的SAW濾波器。

另外,日本礙子還展出了使用透光性陶瓷材料「Hiceram」的晶圓,這種材料使用純度高達99.99%以上的氧化鋁(Al2O3)作為原料。使用Hiceram,除了具有通孔的晶圓、黏貼矽功能層的基板之外,還可以製造僅在生產過程中與極薄晶圓或低強度晶圓黏合在一起使用的支撐基板等。

日本礙子還提出用Hiceram基板替代藍寶石作為絕緣基板的解決方案。Hiceram基板的特點是,與藍寶石相比容易擴大口徑(能擴大到12釐米),可降低成本,性能水準接近藍寶石。

陶瓷OLED為軟性顯示開啟更多可能性

荷蘭研究機構Holst Centre展示號稱有史以來首款以陶瓷為基礎的大尺寸軟性有機發光二極體(OLED);研究人員期望這種在陶瓷基板上製造的軟性OLED,能夠為顯示應用開啓更多可能性…

Holst Centre的研究人員在厚度約僅20-40µm的ENrG Thin E-Strate陶瓷基板上進行製造。相較於金屬箔片或軟性玻璃,軟性的陶瓷基板一向被認為較易於處理,而且天生具備防潮性以及高溫可達1000℃的性能。

這些材料的特性有助於簡化OLED軟性元件的製造,因為它只需要頂部的防潮層,即可保護沈積於陶瓷基板上的OLED層;相較之下,採用塑料的OLED在每一層的兩面都需要保護層,陶瓷基板上的OLED層制程顯得簡單得多。

根據研究人員在120x25mm的OLED原型上進行測試顯示,僅以一層由Holst Centre透過等離子增強化學氣相沈積(PECVD)與數層印刷直接沈積於頂部的薄膜封裝,就能讓基於Thin E-Strate陶瓷基板的OLED實現低於每日約8.5×10^7 g/m^2的水蒸汽透過率(WVTR)。

相較於一般商用裝置的最低要求——每日約10^-6 g/m^2的WVTR,Holst Centre的實驗數據更具有競爭力。如果真的能夠達到這樣的程度,預計採用這種軟性OLED的顯示器大約可承受約10年的時間,才會因潮濕導致肉眼可見的黑斑出現。

Holst Centre資深科學家Hylke Akkerman表示,「要達到這樣的WVTR並不容易,目前市面上僅具有單面面保護層的軟性OLED,只能達到每日約10^-5 g/m^2,相當於僅能維持一年或更短的使用壽命。而Thin E-Strate基板,以簡單的結構就超越每日約10^-6 g/m^2 WVTR的目標,顯示採用陶瓷基板堆疊薄膜封裝,可實現極佳的保護能力。」

全新陶瓷固體電池,輸出密度高達3倍

被視為2030年重要技術的全固體陶瓷電池大大提前了實用化時間,充電一次可行駛500km以上的汽車預計很快會亮相。智慧手機、可穿戴終端、電動汽車(EV)以及家用和電力系統業者用蓄電池的品質能量密度有望提高到3倍,相同容量的價格可能會降到1/2以下。這要歸功於全陶瓷固體電池的相關技術大幅提升。

左右其性能的,是鋰(Li)擴散速度的指標——固體電解質的離子導電率。2016年3月22日,固體電解質取得了一次大的突破。菅野親自宣佈發現了破紀錄的固體電解質。菅野的研究室與豐田、高能源加速研究機構等合作開發出了鋰離子導電率為原來2倍的電解質等。

菅野等人採用這些材料試制出了「全固體陶瓷電池」,並證實其輸出密度是傳統鋰離子二次電池的3倍以上,能量密度是傳統鋰離子二次電池的2倍以上。

在-30℃~100℃的溫度範圍里,該試制電池的充放電特性為200~1000次,容量基本沒有降低。而且,在充放電1000次以後,每次充電容量與放電容量的比值——充放電效率也基本為100%。

添加微量電子,控制玻璃的物理特性

東京工業大學與美國太平洋西北國家實驗室(PNNL)組成的研究組發現,在探討12CaO·7Al2O3(鈣鋁石)電子化合物(C12A7:e–)玻璃的物理性能和結構時發現,化學組成不變,但只需要將3%的氧離子置換為電子,玻璃化轉變溫度(Tg)就會降低100度以上。

液體結構凍結的溫度(轉移溫度)等玻璃的物理性能,取決於玻璃網眼的組成成分(NWF)與截斷成分(NWM)之比,也就是化學組分。通常的NWM是通過形成離子結合截斷網眼結構來降低Tg。而電子化合物玻璃中的電子陰離子因遠比離子更容易運動,會出現局部高溫的狀態,因此可以理解如果不降低溫度,有可能不會產生整體結構被凍結的玻璃化轉變。

3225尺寸10μF的多層陶瓷電容器誕生

2016年7月1日,日本廠商村田製作所(Murata),發佈了3225尺寸(3.2mm×2.5mm)、工作溫度125℃、額定電壓100V、靜電容為10μF的晶片型多層陶瓷電容器(MLCC)。以往產品的最大電容為4.7μF,這是全球首次實現10μF。

資料來源:https://big5.nikkeibp.com.cn/news/elec/78414-201607041606.html

NPO Ceramic Powder (Ready To Press)

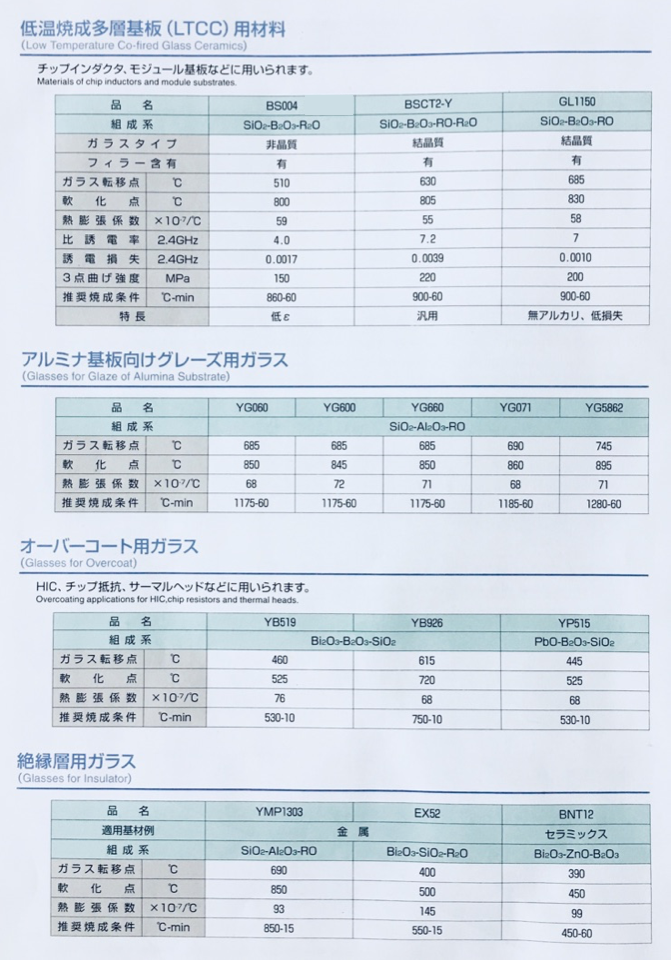

我們進口的電容NPO造粒粉,品質穩定,已有大量生產的實績,歡迎洽詢.

介電常數K Q*f Tf(-40~25C) Tf(25~125C) 燒結溫度(C)

20 >50000 +/-10 +/-10 1270

37 >40000 +/-5 +/-5 1180

90 >5000 +/-10 +/-10 1300

100 >5000 +/-10 +/-10 1300

130 >1500 +/-20 +/-20 1270

第8屆德國創新獎:蓄熱陶瓷獲獎

2016年7月7日的「第8屆德國創新獎–戈特弗里德·華格納獎2016」,築波大學蓄熱陶瓷獲獎。

來自日本全國31所大學和研究機構的62項研究應徵參選,最終「材料」、「生命科學與醫療保健」、「能源與工業」領域各1人、合計3人獲獎。

「能源與工業領域」:所裕子(39歲,築波大學數理物質系尖端功能性物質研究室副教授)的「利用雙穩定性的壓力響應型蓄熱材料開發」獲獎。

所裕子「利用雙穩定性的壓力響應型蓄熱材料開發」的研究成果,據稱可促進高爐廢熱能等的再利用,也可作尖端電子元器件材料使用。所裕子將此次的材料命名為「蓄熱陶瓷」。該蓄熱陶瓷是由鈦原子和氧原子構成的「條紋型五氧化三鈦」,通過相變將光、熱和電流的能量蓄留其中(蓄熱),通過壓力等外部刺激可釋放能量。可作為可在大氣中保持固體狀態的相變蓄熱材料,具有高達240KJ/升的蓄熱能力。透過結晶結構的改變,還可以調整蓄熱時間及蓄/散熱速度等蓄熱特性。由於在大氣中為粉末狀,可以與其他材料一起製成任意形狀,使用相當方便。所裕子說「還發現了電流感應相變,因此還有望作為尖端電子元器件材料使用」。

Gd2O3

Spherical Al2O3 Powder

Ceramic Grinding Media

(1)Zirconia Bead

(2)Al2O3 Bead

(3)氧化鋁球磨罐

(4)抽氣式氧化鋁球磨罐

(5)其他材質歡迎洽詢

你必須登入才能發表留言。