塑膠或高分子若要耐高溫顯黑,常添加碳黑粉。但若要耐更高溫或是要增加絕緣特性,則改添加黑色陶瓷填充料是有必要的。

常見的黑色陶瓷填充料選擇不多,常見的有黑色氧化鋁粉、氧化鉻粉(有添加其他元素)、碳化矽粉等。

每家供應商的黑色略有不同,有鐵黑、墨綠黑、暗黑等,主要造成顏色差異的原因是配方與合成方式。

黑色陶瓷填充料的選擇要點 ,除了成分外 ,還要注意粒徑、純度、雜質種類、絕緣強度等特性。

塑膠或高分子若要耐高溫顯黑,常添加碳黑粉。但若要耐更高溫或是要增加絕緣特性,則改添加黑色陶瓷填充料是有必要的。

常見的黑色陶瓷填充料選擇不多,常見的有黑色氧化鋁粉、氧化鉻粉(有添加其他元素)、碳化矽粉等。

每家供應商的黑色略有不同,有鐵黑、墨綠黑、暗黑等,主要造成顏色差異的原因是配方與合成方式。

黑色陶瓷填充料的選擇要點 ,除了成分外 ,還要注意粒徑、純度、雜質種類、絕緣強度等特性。

用於乾燥、吸附過濾、催化反應用的分子篩與沸石(離子交換的例外),可以利用物理再生的方法再利用 。以下是物理再生的方法簡介:

1.吹拂再生 :利用乾燥氣體(不被分子篩與沸石吸附),吹拂分子篩與沸石。

2.真空減壓脫附再生 :利用減壓或抽真空,讓被分子篩與沸石吸附氣體或水分脫離。

3.加熱脫附再生 :利用加熱,讓被分子篩與沸石吸附的氣體或水分脫離。

4.乾燥脫附再生 :利用降低濕度,讓被分子篩與沸石吸附的水分脫離。

5.水蒸氣吸附再生 :利用水蒸氣,讓被分子篩與沸石吸附的有機物脫離。

以上方式可以混搭使用,以達到更好的再生效果。

天然沸石有以下幾種:

1.絲光沸石 (mordenite):斜方晶相,化學式 :(Ca,Na2,K2)Al2Si10O24.7H2O,硬度 :4~5。

2.斜發沸石 (clinoptilolite):單斜晶相,化學式 :(Ca,Na,K)2~3Al3(Al,Si)2Si13O36.12H2O,硬度 :3~4。

3.菱沸石(chabazite)。

4.毛沸石(erionite)。

5.鎂鹼沸石 (ferrierite)。

6.鈣十字沸石(phillipsite)。

以上比重約在2.1~2.3之間。

塑膠常用的耐燃劑(Frame Retardent)有 :無機系與有機系,其中無機系屬於陶瓷材料,比較環保也有較高的使用溫度。以下是塑膠常用的耐燃劑的種類 :

1.無機系 :

(1.1)金屬氫氧化物:例氫氧化鋁、氫氧化鎂等。

(1.2)碳酸鹽:例碳酸鈣、碳酸鎂等。

(1.3)矽酸鹽:例矽酸鈣等。

(1.4)金屬氧化物:例氧化矽、氧化鎂等。

2.有機系 :

(2.1)磷系有機物:例磷酸脂等。

(2.2)氮系有機物。

(2.3)氮磷系有機物。

(2.4)矽系有機物。

(2.5)反應性有機物:例DOPO等。

(2.6)鹵系有機物。

在挑選耐燃劑種類須注意與塑膠的親和狀況、粉體粒徑、適當的使用溫度、環保要求、會不會有發泡問題等。

要減緩地球暖化,將二氧化碳捕集後再封存起來,是各國努力研究的對策之一。其中陶瓷岩層在二氧化碳封存扮演很重要的角色。以下是用陶瓷岩層封存二氧化碳的方式簡介:

1.在挖掘油田時,儲存在油田地下的二氧化碳會同時被釋放出來。目前已有國家把這二氧化碳成功捕集後,再利用高壓將二氧化碳打回地下封存起來。封存的環境可以是廢棄的油田地層,也可以是具有孔隙的沙層與岩層。中油就是採用此方式。

2.美國有研究單位是將捕集的二氧化碳氣體,利用高壓技術變成液態二氧化碳,在封存在雲母岩或是碳酸岩中。

3.冰島科學家則是將捕集到的二氧化碳氣體,加水形成碳酸水後,使其與玄武岩反應成石灰石中,將二氧化碳氣體轉換成石灰石。

敬愛的客戶:

由於肺炎疫情,造成從大陸、歐洲、日本、韓國進口的原料,因海運與空運航班減少,交期將拉長兩週,敬請見諒!

極光應材 生管部

半導體單晶矽拉晶用的石英坩堝,原材料(熔融石英砂)的雜質會影響晶圓的結晶成長與純度等特性,因此需要嚴格管控。

熔融石英砂雜質需管控的元素至少有18個:Li/B/Na/Mg/Al/P/Cl/K/Ca/Ti/ Cr/Mn/Fe/Co/ Ni/Cu/ Zr/Ba。這些雜質含量必須ppm~ppb範圍,因此熔融石英砂需要進行提純處理才能達到此要求。

熔融石英砂的提純方式有很多:酸洗、浮選、磁選、煅燒、色選、參雜、分離等手法,這些會直接影響熔融石英砂的品質,是熔融石英砂好壞與價格的關鍵。

5G基地台功率模組用陶瓷絕緣導熱墊需具備:柔軟、高抗張強度(不易斷裂)、高抗壓強度(耐壓縮)、高絕緣、高導熱、輕薄、耐候(不易劣化)、長壽命等特性。此應用的絕緣導熱墊所需導熱係數要求需達7W/m.K以上,這當中填充的陶瓷材料選擇是關鍵 。

目前市面上用的陶瓷填充材料有:

1.大粒徑的球形氧化鋁(粒徑需大於100um以上)。

2.燒結型球形氮化鋁(粒徑需大於50um以上)。

以上材料都需要有合適的粒徑分佈(也可以混搭其他粒徑,以形成高密度的導熱網絡)、高的粉體強度、大粒徑粉體的去除等要求。

氧化釩有許多種化合結構 ,有VO2、V2O2、V2O3、V2O3、V2O5、V3O5、V3O7、V4O7、 V4O9、V5O9、V6O11、V6O13等。最常見的是VO2與V2O5,以下是這兩者的簡介:

1.VO2 (二氧化釩):

(1)是兩性氧化物,溶於非氧化性酸,形成離子VO2+,溶於鹼形成[V4O9]2−,在高pH下形成[VO4]4−。

(2)為金紅石結構,有兩種結晶相:

低溫為單斜相(<68 °C),具有不導電特性。

高溫時為四方相(>68 °C),具有金屬的導電特性,但不太導熱。是熱電材料之一。

(3)熔點為1907°C,比V2O5 高,密度也比V2O5 來得大。

2.V2O5 (五氧化二釩) :

(1)具有毒性,是硫酸製造時常用的催化劑。

(2)微溶於水,加熱時失去氧而分解。

(3)是兩性氧化物,可溶於鹼生成釩酸鹽,也可溶於非還原性酸生成VO2+的溶液。

(4)可被草酸、一氧化碳或二氧化硫還原為VO2固體,還原劑過量會經由V4O7與V5O9等混合物,最終形成V2O3。

(5)熔點為690°C,密度4.34 g/cm3。

防疫用醫療防護衣需要透氣但不透水(阻隔飛沫),其中碳酸鈣扮演相當重要的角色。

製作醫療防護衣的透氣膜是將碳酸鈣加入聚乙烯樹脂中(碳酸鈣約佔50wt%),混合均勻後,擠壓成膜,再透過單軸拉伸來產生橢圓透氣孔(孔徑小於200nm),其中拉伸條件與碳酸鈣是決定透氣膜品質的關鍵。

用於醫療防護衣透氣膜的碳酸鈣 ,除了添加比例、成分、粒徑需被控制外,與聚乙烯樹脂的接著性也是相當重要。一般來說都要經過表面處理,讓碳酸鈣對聚乙烯樹脂有很好的親和力,才可以讓透氣孔均勻分布,且避免碳酸鈣粉體的脫落,造成橢圓透氣孔過大的問題。

鋁合金比鈦合金來得輕、便宜也更易加工,但是容易刮傷且柔軟。

鋁非晶合金(鋁合金液態金屬)具有鋁合金輕、便宜等優點,並有較高的硬度、耐磨性、尺寸穩定性等特點,是取代與陶瓷接合用鋁合金的熱門材料之一。

不同成份的鋁非晶合金,具有不同的強度、硬度耐磨性等特性,要依據搭配的陶瓷材料做最適當的選擇 。

陶瓷白色顏料的遮蔽性與耐候性比有機白色顏料來得好,因此常被使用於生活當中。

常見用於白色顏料的陶瓷粉有 :

1.二氧化鈦 :二氧化鈦使用在白色顏料的比例高達9成以上,其中以金紅石結晶相的耐候性最好。但因在被動元件等應用也需要二氧化鈦 ,因此讓它的價格居高不下,近年來常被其他陶瓷粉所替代 。

2.氧化鋅。

3.水洗高嶺土。

4.鉛白 ( 2PbCO 3 •Pb(OH) 2) :因含有鉛成分,以及與硫化氫接觸會逐漸變黑,因此慢慢被減少使用。

5.硫化鋅(ZnS) :因含有硫成分因此慢慢被減少使用。

6.氧化鋁。

應用在白色顏料添加的陶瓷粉選擇要點 :

a.分散性 :會影響顏料的沉降、觸變性等特性 。

b.比重 :對顏料的沉降有影響 。

c.粒徑 :對顏料的沉降、透明度、遮蔽力、著色力與光學特性有影響 。越小越透明。

d.表面電荷 :對顏料的吸油性、安定性有影響。

e.種類 :會決定顏料成膜後的硬度等特性。

f.粉體形狀 :會決定顏料的黏度、觸變性等特性。

g.粉體多孔結構 :會決定顏料的吸油性、觸變性等特性。

以二維結構的材料取代三維結構的矽晶片,是微小積體電路的可行方法。而六方氮化硼具有最薄的絕緣層(約一個原子厚度),絕緣電壓高達30~40kv/mm,被視為小型化半導體應用材料之一。

應用在此的六方氮化硼必須是單晶結構,並與導線(例:Cu)有好的密合,目前只能採用氣相沈積方式製作。

現有電池的電解液採用有機溶劑,存在起火的安全性問題。全固態電池不易燃燒,安全性強,是目前最被看好的電池技術。

陶瓷材料主要應用在固態電解質(氧化物與硫化物固態電解質等)與電極材料。

以下簡單說明 :

1.氟化物離子電池:是以氟化物離子取代鋰離子,能量密度比傳統鋰離子電池高出10倍。

2.固體氧化物電池:領導廠商以村田製作所和京瓷為主,要用在純電動汽車上似乎還需要一定時間。

3.固體氧化物燃料電池(SOFC)+「鐵-空氣電池」的蓄電池:固體氧化物燃料電池通過使氫和氧離子發生反應來發電,而氫是透過利用鐵的氧化還原反應來製造。領導廠商是Shuttle電池。

陶瓷材料中的鹵素(F/Cl/Br/I)含量,常使用離子層析法(Charge Ion Chromatography,CIC)分析。

測試方式如下:

1.將陶瓷粉用濾紙包覆後放入坩堝中,再放入燃燒爐。

2.點燃濾紙,同時確認燃燒爐有足夠的氧氣,直到燃燒完全,火焰熄滅。

3.將鹵素氧化後的酸性氣體,導入3%過氧化氫溶液中,使其吸收。

4.將吸收液注入離子層析儀,測定樣品中鹵素含量。

ROHS規範重金屬(Cd/Pb/Hg/Cr6+)含量均需各在1000ppm以下。

陶瓷粉中重金屬含量的分析方法如下:

(1)Cd/Pb/Hg最常使用ICP ( Inductively Coupled Plasma,感應耦合電漿)方法檢測。

測定方式如下 :

1.把陶瓷粉溶在酸性水溶液中。

2.利用霧化器將水溶液噴入高溫的電漿爐中,將陶瓷粉的元素從基態激發到激發態。

3.收集從激發態回復到基態所放射的光,以偵測儀分析強度並與標準品進行比對,轉換成元素濃

度。

(2)Cr6+最常使用紫光光度計方法檢測。

測定方式如下 :

1.把陶瓷粉溶在水中加熱。

2.把酸加入水溶液中,調整pH值。

3.把二苯基二氨 (1,5-Diphenylcarbazide)加入水溶液中,反應生成紫紅色物質。

4.以紫光光度計在波長 540 nm 處,量測其吸光度並定量之。

以上最被採用的測試方法規範是IEC 62321。

陶瓷材料純度的分析方法,常見的有:

(1)ICP ( Inductively Coupled Plasma,感應耦合電漿):這是最常見的方法。

測定方式如下 :

1.把陶瓷粉溶在酸性或鹼性水溶液中。

2.利用霧化器將水溶液噴入高溫的電漿爐中,將陶瓷粉的元素從基態激發到激發態。

3.收集從激發態回復到基態所放射的光,以偵測儀分析強度並與標準品進行比對,轉換成元素濃

度。

ICP是屬於破壞性的測試方法(陶瓷粉本體會被破壞),但是可以完整測試出材料的成份。

ICP無法進行C/H/O/N與鹵素的成份分析。

(2)XRF ( X光螢光分析):測試方法較ICP快速。

測定方式如下 :

1.以X光打在陶瓷粉上。

2.利用X光將陶瓷粉的元素從基態激發到激發態。

3.收集從激發態回復到基態所放射的光,以偵測儀分析強度並與標準品進行比對,轉換成元素濃

度。

XRF是屬於非破壞性的測試方法(不會破壞陶瓷本體),但是只能測出材料局部的表面成份(約幾um的深度)。

以上兩者最被採用的測試方法規範是IEC 62321。

2020年1月17日為春假前最後出貨日。

2020年1月23日~2020年1月29日為春節假期。

2020年1月30日開始上班。

預祝各位春節假期愉快~~

碳酸鈣有以下六種結晶相:

(1)無水碳酸鈣:

(1.1) 方解石(Calcite,CaCO3) :三方晶系 ,是無水碳酸鈣最穩定的相。

(1.2) 文石(Aragonite,CaCO3) :斜方晶系 ,外觀常為柱狀(例:鐘乳石)或纖維狀。

(1.3) 球霰石(Vaterite Calcium Carbonate,V-CaCO3) :外觀常為六方片狀或球狀,是無水碳酸鈣最不穩定的相。

(2)含水碳酸鈣:

(2.1) 半水碳酸鈣(CaCO3.1/2H2O) : 最新發現的結晶相。

(2.2) ㄧ水碳酸鈣(CaCO3.H2O)。

(2.3) 六水碳酸鈣(CaCO3.6H2O) 。

(2.4) 無定形碳酸鈣(ACC,CaCO3.nH2O) 。

碳酸鹽類陶瓷材料目前被廣泛用於防火、造紙、電子、塗料等用途。

它的生產方式有很多種,其中以氧化物或是氫氧化物等加入二氧化碳反應的製程,可以藉以吸收空氣中的二氧化碳,對氣候暖化有很大的幫助,因此近年來受到廣泛的研究。而碳酸鹽類陶瓷材料因反應溫度較其他有機材料高,也稱作高溫吸碳材料。

常見的碳酸鹽類高溫吸碳材料與生產方式如下 :

(1)碳酸鈣 (CaCO3)

Ca(OH)2 +CO2 ……..> CaCO3 +H2O

(2)碳酸鎂 (MgCO3)

Mg(OH)2 +CO2 ……..> MgCO3 +H2O

(3)碳酸鋰 (Li2CO3)

Li4SiO4+CO2 ……..> Li2SiO3 +Li2CO3

常見去除氧化矽層的方法有以下:

(1)物理方式(研磨方式):

(1.1)機械研磨 :以研磨方式直接移除氧化矽層。

(2)化學方式 (蝕刻方式):

(2.1)BOE(Buffer Oxide Etch)蝕刻 。

(2.1)KOH蝕刻液。

半導體矽晶圓用來長晶的矽粉,目前多以矽烷化合物(SiH4/SiCl4/SiHCl3等),用氫氣在高溫下(800~1100℃)還原製得。

矽粉也可以用二氧化矽還原法製得,方法簡介如下 :

(1)碳熱還原 :

SiO2 + 2C…………….>Si +2CO (溫度>1900℃)

過程中,要盡量避免產生SiC。

(2)鎂熱還原 :

SiO2 + Mg…………….>Si +MgO (溫度約650℃)

過程中,會產生Mg2Si與MgO,需要用HCl去除,以提高Si的純度。

TiO2-B(Bronze) : 是在1980年Marchand團隊用離子交換法合成一個新的二氧化鈦結晶相 ,密度3.73g/cm3。因為具有較銳鈦礦與金紅石開放的結構,有利於鋰離子傳遞,是近年來常見用於鋰離子的電極材料選擇之一。

TiO2-B的合成方式有很多,常見的方式如下 :

(1)將Ti金屬溶於雙氧水與氨水的混合液中(冰水浴)。

(2)加入醇類,並升溫到約80℃,持續幾小時去濃縮上述混合液。

(3)添加硫酸到特定的pH值。

(4)加壓並升溫到約160℃,持續1~2小時後冷卻。

(5)幾次水洗過濾後,在60℃乾燥幾小時(空氣氣氛)。

(6)在300℃,煅燒1~3小時(空氣氣氛)。

(7)球磨(解凝團)(惰性氣氛)。

(8)存放在惰性氣氛中。

12/4~12/6第十屆日本高功能材料展在東京幕張(Makuhari Messe)國際展覽中心登場。

有八大系列展會 :高功能陶瓷展、高功能金屬展、高功能塑膠展、高功能薄膜展、高功能塗料展、黏著與接合技術展、光雷射技術與顯示器及感應器技術,總共有1050家廠商參展。

與陶瓷相關產品有:

(1)透明塗布奈米陶瓷材料(做抗刮、低反射、高折射等功能)。

(2)透明可撓曲的導電陶瓷材料。

(3)5G高頻CCL的陶瓷填充材料。

(4)車用高可靠度的的陶瓷填充材料(塑膠增強、耐高溫等)。

(5)與氟樹脂相容的陶瓷填充材料(增加導熱、低介電損耗等)。

(6)0201高容(0.1uF)的MCLL產品(Murata將於2020年量產)。

(7)導熱墊填充用的氮化鋁材料。

(8)半透光超薄氧化鋁基板(100um厚)。

(9)低反射的黑色氧化鋁基板(電子構裝用)。

(10)高導熱氮化矽基板。

(11)超小粒徑的氧化鋯磨球(0.03mm直徑)。

(12)陶瓷手機背蓋釔安定氧化鋯材料(各種顏色)。

(13)固態電池用的陶瓷材料。

(14)電動車用絕緣高導熱陶瓷材料。

(15)5G基地台天線用高頻陶瓷材料。

(16)半導體用結構陶瓷材料。

微波穿透材料是指波長在1~1000mm,頻率在0.3~300GHz範圍電磁波的透過率大於70%以上的材料。這方面的材料常用於醫療、軍事與航太等方面 。

微波穿透材料在0.3~300GHz範圍的介電常數在1~4,介電損耗在0.001~0.01之間較為恰當。要符合此條件的陶瓷材料,非二氧化矽莫屬。

應用在此的二氧化矽除了需具備上述要求外,還要有以下特性 :

(1)低的熱膨脹係數

(2)低導熱係數

(3)高強度(低溫到高溫區)

(4)耐雨蝕

(5)低吸水性

(6)高韌性

(7)高耐熱震

(8)高耐溫

高折射率的陶瓷材料有奈米二氧化鋯、二氧化矽、氧化鋅、二氧化鉭與二氧化鈦等,常被應用在光學相關的添加材料。

例如 : 添加高折射率的陶瓷材料在LED封裝矽膠中,可以提高取光效率(Light Extraction Efficiency)。

在光學上應用的陶瓷材料 ,粒徑選擇相當重要,必須考慮粉體產生的瑞利散射(Rayleigh Scattering)。瑞利散射效應越大,透明度越低。若要保持高透過率(低瑞利散射),二次粒徑要小於25nm,因此奈米粉體需做好分散。

介電損耗是在交流電場中,部分電能使陶瓷材料發生熱能的現象,稱之為介電損耗。

造成介電損耗的原因有 :

(1)導電粒子造成損耗:在外加電場作用下,材料內的導電粒子產生電流,消耗了部分電能轉變

成熱能造成的損耗。

(2)極性粒子轉向造成損耗:在外加電場作用下,極性粒子在轉向過程,消耗了部分電能去克服轉

向的阻力造成的損耗。

(3)共振吸收造成損耗:在外加電場作用下,若頻率與原子或電子的固有頻率相同時,會產生共振

吸收,消耗了部分電能造成的損耗。

會影響介電損耗的因子,不外乎是頻率、溫度與濕度。

銅箔基板填充用陶瓷材料有許多 : 水洗高嶺土、氮化硼、二氧化矽等,其中若要低介電常數與低介電損耗,二氧化矽是最佳的選擇。

從目前市面上5G的CCL產品中可知,二氧化矽的確是低介電常數的必備材料。

但是二氧化矽的產品種類有幾千種,除了高純度與粒徑外,還要注意哪些特性?

(1)結晶相的選擇:非晶相具有較低的介電常數(3.7 @10GHz)。

介電特性是指在受外加電場的作用下,被極化的特性。二氧化矽(SiO2)的Si-O是屬於共價鍵結,常壓室溫下的結晶相有三方(hP9)與非晶相兩種。三方的結晶相易產生晶體不對稱結構,而帶有極性,因此介電常數(約4.3 @10GHz 左右)比非晶相來得大。

(2)極性OH基越少越好:OH基會顯著提高介電常數與介電損耗。

二氧化矽的OH基來自表面的吸水特性與粉體製程。挑選到極性OH基少的非晶相二氧化矽,可以有效降低介電常數,同時也可以減少介電損耗。

(3)鹼金屬離子越低越好 :鹼金屬離子會提高介電常數與介電損耗。

影響SiO2的介電常數與介電損耗最大的金屬離子,依序為 : Li>Na>K…..

(4)某些添加物可以降低SiO2的介電常數到3.2。

熔融石英(Fused quartz)與熔融二氧化矽(Fused SiO2)常被混淆,以下是不同點:

(1)使用原料 :熔融石英必須是使用結晶型石英礦砂做原料石英,而熔融二氧化矽泛指二氧化矽原料均可。

(2)熔融操作溫度 :結晶型石英的熔融溫度(Tm)較高,因此熔融石英的操作溫度必須高於Tm溫度,相較熔融二氧化矽來得高。一般來說,熔融石英時用電漿熔融方式會比火焰熔融溫度來得高。

(3)冷卻操作溫度(Annealing Temperature):結晶型石英的冷卻操作溫度,相較熔融二氧化矽來得高。

(4)製成品使用溫度 : 使用熔融石英做成的製品,使用溫度高於熔融二氧化矽。

不論是熔融石英或熔融二氧化矽製成的光學用製品,若要使用在0.18~3.5um波長(UV與IR頻段),需特別注意金屬雜質與內部含水(OH鍵,伸張振動在2.73um波長)的含量,因為他們會造成UV與IR的吸收。

日本AGC發表玻璃透明5G天線,原本在28GHz頻段玻璃會干擾的問題,AGC宣稱透過形狀等設計已獲得改善。

由於5G訊號容易衰減的緣故,約50公尺就要架設一個基地台。AGC說明,使用透明玻璃天線或許可以比現在傳統的天線來得美觀,且不易被看到。

Maxell於2019年9月20日宣布,硫化物的全固態電池正式量產。

據媒體報導,Maxell的這款產品是與三井金屬共同開發的, 預計可使用在穿戴式產品上。

第十屆日本高功能材料週將於12/4~12/6,在東京幕張國際展覽中心盛大展開。

第十屆日本高功能材料週將於12/4~12/6,在東京幕張國際展覽中心盛大展開。

有六大系列展會 :高功能陶瓷展、高功能金屬展、高功能塑膠展、高功能薄膜展、高功能塗料展與接著接合技術展

2019年亞洲國際化妝品原料展(In-cosmetic Asia,2019)在泰國曼谷,從11/5開始進行為期三天的展覽。

熔融石英粉是以石英砂為原料,利用高溫電熔法將其熔融後,進行破碎及研磨製得。

熔融石英粉具有非晶型結晶構造、燒失量低、熱膨脹係數小與耐高溫等特性。

高純度的熔融石英粉同時具備高絕緣、高化學穩定性及壓電特性,是製備石英坩堝、石英玻璃、半導體製程用具、鑄模鋪料的原料。

應用在半導體長晶的石英坩堝,需額外對過渡金屬含量進行控制,以避免影響矽晶圓的純度。

鈦酸鉀晶鬚是在1958年由美國杜邦第一次合成出來。日本是主要的生產國,約佔7成以上。

鈦酸鉀晶鬚有不同成分與結構,化學通式為:K2O.nTiO2,其中n=1、2、4、6、8,彼此特性差異極大,其中N=4、N=6與N=8是最常使用的結構。K2O.4TiO2具有高的化學活性,K2O.6TiO2與K2O.8TiO2具有高的化學穩定性。因價格比碳纖維便宜但強度較高,因此前景看好。

目前主要的生產方式是使用二氧化鈦與鉀鹽做原料,以固態反應法製得。或是以鈦酸與鉀鹽以水熱法製得。

具有電絕緣性與特殊結構的K2Ti6O13,可以讓鋰離子進入或是通過,是固態鋰電池材料的選項之一。

在此應用的K2Ti6O13需具備多孔結構,高度熱穩定性,高絕緣性,高崩潰電壓等特性。若是晶鬚結構,還有一定的韌性,可以做成撓曲的結構。

六鈦酸鉀晶鬚(K2Ti6O13)具有高強度、高耐熱、隔熱性佳、高拉伸強度與高彈性模數等特性,是工程塑膠與煞車來令片的強度增強常見的添加材料。

六鈦酸鉀晶鬚與碳纖維及玻璃纖維相比,硬度較低,比較容易加工,對成型機具損耗也較低。

若應用在工程塑膠上,添加六鈦酸鉀晶鬚的表面,比碳纖維及玻璃纖維來得光滑。除此之外,添加六鈦酸鉀晶鬚到工程塑膠中,可以降低成形的收縮率,有較高的尺寸精度。

將六鈦酸鉀晶鬚添加在煞車來令片,是為了取代對人體有害的石綿。六鈦酸鉀晶鬚的摩擦力高於石綿50%,且可減少30%磨耗,並有效降低摩擦噪音。

六鈦酸鉀晶鬚表面多為鹼性(pH=9-11),並對塑膠材料的潤濕性差,建議在六鈦酸鉀晶鬚先進行表面處理後再添加,可以得到較穩定的品質。

透明氧化釔為熔點為2400℃ ,介電常數約12-20,具有高順磁性與螢光特性。

透明氧化釔的燒製,除了要控制粒徑外,純度與燒結條件等都是相當重要的關鍵。

以下是透明氧化釔的燒結注意事項 :

(1)粉體粒徑與分佈 :粉體需具備小粒徑與高堆積密度。

(2)粉體分散性 :粉體需要易分散,球形粉較佳。

(3)助燒結劑添加與否與種類:最好添加一些助燒結劑,除了降低燒結溫度外,也要抑制晶粒成長。

(4)常壓燒結或是熱壓燒結 :熱壓燒結是較好的選擇。不論常壓或是熱壓,都需在真空氣氛。

熱分析(TGA/DTA/DSC)用陶瓷坩堝選用要點如下:

P.S.若選用有蓋子的熱分析用陶瓷坩堝,上方必須開小孔,保持讓氣體散逸,這樣的測試才會保持在一大氣壓的常壓條件。

利什曼原蟲症( American Cutaneous Leishmaniasis ,ACL)是由利什曼屬(Leishmania spp.)的原蟲所引起,已知的30種中有21種會同時感染人和動物。

以臨床症狀分類,可分為皮膚型、黏膜皮膚型和內臟型三種,其中皮膚型利什曼原蟲症是比利作最高的。

阿富汗於2002年曾爆發皮膚型利什曼原蟲症的大流行。而截至目前為止,每年仍然約有1000萬人感染,並造成數萬人死亡。

葡甲胺銻酸鹽(Meglumine antimonate,Glucantime®)是常見治療皮膚型利什曼原蟲症的藥物。銻是治療病症主要的元素,但是銻若被人體吸收太快(太多),會進入血漿反而造成危害,因此如何控制藥物的釋放能力,是相當重要的。

研究指出,在葡甲胺銻酸鹽藥劑製造時,添加奈米擬勃姆石(Pseudoboehmite)作為賦形劑(excipient),扮演稀釋劑功能,可以有效控制銻的釋放。並且奈米擬勃姆石不會與藥物反應,對人體也沒有危害。

擬勃姆石凝膠具有相當高的比表面積與好的膠溶性,可以快速地在漿料中形成網絡,讓漿料可以具有好的觸變性與降低沉降,因此被廣泛使用,一年的需求量在8000噸以上。(勃姆石無法應用在此)

在此應用的擬勃姆石凝膠均以鋁鹽或醇鋁為原料,以濕法製得。

以下是擬勃姆石凝膠的基本特性 :

(1)比表面積 :一般大於200m2/g。

(2)Bayerite含量 :因為這樣製得的擬勃姆石,常會伴有Bayerite的生成,而Bayerite含量越少越好,這樣的擬勃姆石凝膠才會有好而穩定的觸變性。

(3)膠溶性(Peptization Index) : 膠溶性要高越好,這樣的擬勃姆石凝膠才會有好的觸變性。

(4)孔隙體積(Pore Volume,ml/g) : 孔隙體積要高越好,這樣的擬勃姆石凝膠才會有好的觸變性。

(5)吸附水 : 擬勃姆石凝膠很容易吸水,因此在生產與保存上都要格外注意環境濕度的控制。吸附水越少越好。

勃姆石(Boehmite)與擬勃姆石(Pseudo-Boehmite)的晶體結構相當接近,

以下是他們的差異比較:

(1)結晶水 :擬勃姆石(AlOOH.nH2O)與勃姆石(AlOOH)相比,帶有較多的結晶水。

(2)結晶性 :擬勃姆石與勃姆石相比,結晶性較差,XRD的衍射峰較寬。

(3)晶粒較小 :一般認為,晶粒小於10nm的,稱為擬勃姆石。

(4)比表面積 :擬勃姆石與勃姆石相比,比表面積較大。

(5)晶面間距 d020:擬勃姆石與勃姆石相比,晶面間距 d020較大。

陶瓷粉體若用去除凝團或是進行粒徑控制,常以分級機或是篩網來做篩選,而篩網是較便宜與常見的方式。

陶瓷粉體過篩用篩網材質常見的有兩種:不鏽鋼與尼龍。

對絕緣性有較高要求者(如絕緣用導熱材料),會建議使用尼龍材質。而尼龍與不鏽鋼相比,價格較便宜,但使用壽命較短,也較易產生靜電。

陶瓷粉體過篩用篩網種類常見的有兩種:編織網(正方形居多)與沖孔網(圓形或方形),而以編織網較常見。

編織網與沖孔網相比,價格較便宜。

篩網選擇要點有以下:

1.材質 : 依據陶瓷粉體的應用選擇合適的材質。

2.篩網種類 : 一般選用編織網,除非對粒徑或形狀有特別要求,才會選沖孔網。

3.網目標準 : 要注意是否有依據以下規範製作。

4.網與網身的連接密合度 : 網與網身的連接密合處不要有縫隙,避免卡粉。

5.網身之間與上蓋及底座的連接狀況 : 連接狀況越緊密越好,可以避免漏粉。

6.單沖網或是雙沖網 :盡量選擇雙沖網 (框內外沒有接縫),避免卡粉,但價格較貴。

7.結構 :要選擇有下網身設計的篩網,這樣跟底座的連接狀況較緊密,可以避免漏粉。

P.S.篩網網目定義 : 每平方英吋的篩孔數。網目越大,代表可通過的陶瓷粉體粒徑越小。

篩網網目有標準規範,常見的有: ISO565、ISO3310、美規ASTME11與ASTM E323、大陸GB/T 6003.1-2012等。

把CO2轉換成甲醇,可降低CO2含量減緩溫室效應。

而勃姆石可以藉由酶固定技術,把CO2向甲醇化的催化劑(甲酸脫氫酶/甲醛脫氫酶/醇脫氫酶等)進行包覆,可以減緩催化劑的洩漏,降低外界環境對催化劑的干擾與破壞,並可提高催化劑高溫的催化效果,另外也讓催化劑更耐酸鹼。

除了勃姆石外,奈米二氧化矽也可以有類似的效果 。

陶瓷材料等級,常見的有 :

(1)試藥級:小量生產的產品,還在實驗室等級,尚未大量工業化,可能為新材料或是新結構或是

新規格的材料 。也可以是小量實驗室使用的材料。

(2)工業級:已被大量生產的產品,產品為一般工業用等級,規格較無特殊性,為大宗用料 。

(3)電子級:已被大量生產的產品,產品為高階工業使用,規格較有特殊性(例:純度較高),

為大宗用料 。

(4)電工級:是指在電纜或電線等使用的材料。在此應用的陶瓷材料需經過高溫處理,以確保高絕

緣與低物質釋放等要求 。依據高溫處理的溫度,又可分成普通型、低溫型、中溫型與

高溫型。

流化催化裂化 (Fluid catalytic cracking,簡稱FCC)技術,是石油煉製過程之一。

是在熱和催化劑的作用下使重質油發生裂化反應,轉變為裂化氣、汽油和柴油等的過程。

而勃姆石是常見FCC催化劑的成份之一。

用於此應用的勃姆石需具備合適的溶膠特性與固態酸性,並要容易成型(球狀或長柱狀等),且不能破壞活性氧化鋁與分子篩的孔結構。

要考慮的勃姆石溶膠特性有:

(1)製造勃姆石溶膠的酸種類。

(2) 氫離子(H+)對勃姆石(AlOOH)的比例。

(3)雜質的類型。

(4)溶膠的溫度、酸化時間、膠粒形狀與大小、相組成。

(5)溶膠在高溫的相變過程與溫度。

陶瓷基板或坩堝若有微裂痕或缺陷,會降低陶瓷基板或坩堝的強度。

如何去檢查微裂痕或缺陷,有以下方式:

1.肉眼檢查。

2.墨水滲透檢查。

3.紅外線檢查 。

4.強光透射或反射檢查 。

5.AOI機器。

6.超音波檢查 。

7.透氣度檢查。

可依產品形狀、產品種類、製程方式、缺陷種類、基板透光度、應用要求等,挑選合適的檢查方式。

陶瓷基板表面研磨後,常見量測的特性如下:

1.表面粗糙度:

(1) Ra(中心線平均粗糙度):樣品長度上,中心線距離外形偏差值的算數平均。

(2) Ry(最大波峰至波谷粗糙度):樣品長度上,最大峰值減去最大波谷的值。

(3) Rz(十點平均粗糙度):樣品長度上,平行平均線取5個峰值減去5個谷值平均。

(4) Rq(中心線平方平均粗糙度):樣品長度上,中心線距離外形偏差值的幾何平均。

(5) Sa(平均面平均粗糙度):樣品面積上,平均面距離外形偏差值的算數平均。

2.表面平坦度:

(1)TTV (厚度變化):樣品面積上,最大厚度減去最小厚度的值。

(2)Bow(彎曲度):樣品面積上,參考面距離彎曲谷值減去彎曲峰值的平均。

(3)Warp(翹曲度):樣品面積上,平均面距離最大曲面加上最小曲面的值。

ISO 25178 是常用的量測手法的規格。

為提高樹脂的耐燃特性,常在樹脂中添加陶瓷粉末,而氫氧化鋁是常見的選擇之ㄧ。

一般的氫氧化鋁在200°C就會開始脫水,而樹脂的固化溫度也在此區間,因此容易造成壓合後的樹脂製品,產生內部發泡,導致表面不平整的問題。

勃姆石粉的脫水溫度高達330°C以上,可以避免以上的問題。

勃姆石粉的加熱反應如下:

2AlOOH+700KJ/KG………>Al2O3+H2O (330°C)

P.S.

2Al(OH)3+1050KJ/KG………>Al2O3+3H2O (200°C)

陶瓷拋光液挑選要點如下:

1.陶瓷粉的材質(鑽石/氧化鋁/氧化矽/氧化鈰/氧化鋯/碳化矽等) :

需依據待磨物的硬度與研磨目標(鏡面拋光/減薄/絲面拋光等),以及研磨種類(機械/ CMP)來挑選合適的材質。陶瓷粉的材質除了是成分選擇外,還要注意陶瓷粉的結晶相。此部分也要考量拋光墊的材質搭配。

2.陶瓷粉的固含量 :

需依據移除率與移除時間的考量,挑選合適的陶瓷粉的固含量。

3.陶瓷粉的粒徑與粒徑分佈 :

需依據待磨物的表面狀態與研磨目標(鏡面拋光/減薄/絲面拋光等)及移除率的考量,挑選合適的陶瓷粉的粒徑與粒徑分佈。

4.陶瓷粉的形狀 :

需依據待磨物的表面狀態與研磨目標(鏡面拋光/減薄/絲面拋光等)及移除率的考量,挑選合適的陶瓷粉的形狀。

5.拋光液的pH值 :

需依據待磨物的種類(耐酸鹼與否)與陶瓷粉的分散(陶瓷粉分散好壞與pH息息相關)的考量,挑選合適的拋光液的pH值。

6.存放時間 :應避免久放產生沉降,後發生硬凝團的狀況。

7.可回收或可重複使用性 。

2019年台灣的SEMICON半導體展剛於9/20日結束,許多國內外廠商來台參展,以下是展出在半導體相關應用的陶瓷產品:

1.Porous Ceramic Vacuum Chuck(Al2O3/SiC)。

2.Photo Chuck (SiC)。

3.Electrostatic Chuck(Al2O3/AlN)。

4.Heater(Al2O3/AlN)。

5.Guide Plate(SiC)。

6.SiC Wafer(SiC)。

7.Nozzle(AlN / Transparent Al2O3)。

8.RTP Edge Ring(SiC)。

目前碳化鎢粉的燒結,常見是以鈷作助燒結劑,利用液相燒結機制,在控制氣氛下(真空、H2、C2H4等)完成製品(因鈷是金屬,因此也稱陶金製品)。

而影響製品品質的因素有:碳化鎢粉與鈷粉的粒徑、粒徑分佈、純度、形狀、比例外,燒結的控制影響極大,以下簡介碳化鎢粉燒結的注意事項 :

1.碳化鎢粉中的碳成分平衡的保持 :

碳化鎢合金的碳平衡比例是6.13wt%。如果含碳量過高,會產生石墨相,並讓晶粒異常成長,並使得材料脆化;若含碳量過低,則會造成Co3W3C或Co6W6C相析出,降低材料的機械性質。常藉以含碳氣氛,或添加碳化物去協助碳成分達到平衡。

2.晶粒大小的控制 :

在燒結過程中,晶粒小的碳化鎢粉,在鈷粉中有較大的溶解度,會比大晶粒的碳化鎢先溶解,並擴散到大晶粒中,使其粗化。而大晶粒的存在,會導致製品的破裂強度不佳。因此要盡量碳化鎢晶粒小並均勻,常會添加晶粒抑制劑(如 :VC、Mo2C、Cr3C2、NbC等碳化物),去控制晶粒成長,藉以獲得品質好的製品。而燒結溫度與時間的設定及均溫性,也是控制晶粒大小的重要因子。

3.孔隙與缺陷的控制 :

成型方式與燒結條件都要受到嚴格的管制,才能降低孔隙與缺陷的發生。

4.燒結後的應力釋放處理 :

利用高低溫循環,讓燒結後的應力釋放是必要的,這樣處理可延長製品使用壽命。

球形空心氧化鋁球質輕、耐高溫且隔熱性佳,是常見的高溫隔熱材料。

微米級空心球形氧化鋁球的製造方式,是將氧化鋁與添加劑(目的:降低熔點),放入垂直高溫塔中加熱熔融 ,再讓溶液垂直向下流,並以高壓把空氣衝擊氧化鋁溶液,把溶液吹散,被吹開的氧化鋁溶液會因內聚力凝聚,同時把空氣包覆在氧化鋁溶液中,待冷卻後就形成球形空心氧化鋁。

由於各家的熔融溫度與冷卻梯度不同,球形空心氧化鋁的結晶相也不同。

以下是球形空心氧化鋁的主要規格項目:

1.結晶相

2.粒徑

3.粒徑分佈

4.厚度

5.耐壓強度

6.比重

7.真圓度

8.成份

9.堆積密度

10.表面處理

碳化鎢球磨罐是金屬粉研磨的首選,硬度高且耐磨耗,除了不易污染金屬粉體外,研磨效率也很好。

碳化鎢球磨罐主要是由碳化鎢合金粉燒結製成,因碳化鎢燒結溫度很高,因此會添加黏接劑(以鈷最常見,另外還有碳化鉭與碳化鈦等)來幫助燒結。因為鈷容易氧化加上要避免碳化鎢被還原,因此碳化鎢燒結必須在無氧氣氛中進行,這也讓碳化鎢球磨罐價格居高不下。

以下是碳化鎢球磨罐挑選的要點:

1.鈷的含量 :鈷含量越高,硬度越低,但韌性越好,一般來說8~15wt%最常見。

2.晶粒大小:晶粒越小,球磨罐強度越好,使用壽命會較長。一般來說,要在1um以下比較好。

3.燒結緻密性:燒結緻密越高,球磨罐強度越好,使用壽命較長。

4.缺陷少:孔隙與裂痕等缺陷少,球磨罐強度越好,使用壽命較長。

陶瓷封裝基板表面需要接金線或鋁線,因此需要在基板表面金屬層(銀/銅/銀鈀/鎢/鉬等),加一層鎳層,再加一層金層。金線或鋁線與陶瓷封裝基板的焊接強度,主要是由鎳層決定,而金只是避免鎳表面氧化的功能。

常見上鎳層與金層的方式有兩種 :電鍍與非電鍍,陶瓷封裝基板以非電鍍方式較恰當。

非電鍍金又稱化學金,可分為置換金與還原金兩種:

(1)置換金 : 將基板放入無還原劑的藥液槽中,先進行化學鎳的置換後,將基板清洗,再進行化學金的置換。這樣製程方式的金厚度,通常比還原金來得薄。

(2)還原金 : 將基板放入有還原劑的藥液槽中,,先進行化學鎳的還原後,將基板清洗,再進行化學金的還原析出。這樣製程方式的金厚度,可以比還原金來得厚。這是目前比較主流的製程方式。

高強度玻璃纖維是以鋁矽玻璃為主原料的玻璃纖維,它的應用廣泛如下:

1.輕軌電車與省能遊艇的支撐部件。

2. 沿海區域的建築用材,可取代混凝土,抵抗海水腐蝕。

3.風力發電的玻璃鋼葉片。

4.防彈頭盔與防彈服。

5.飛機機翼與直板。

6.輕型車車體。

7.高壓壓力容器。

對於導熱的材料導熱係數測試方法,常採用的是穩態熱板法與鐳射閃射法(都是根據傅立葉原理)。

(1)穩態熱板法

常見的標準測試方法是ASTM D5470 ,這方式測得的是材料「厚度與熱阻值」之關係圖,需經由公式換算後才能推算出材料之熱傳導係數(不是直接測得熱傳導係數)。

(2)鐳射閃射法(Hot Disk)

常見的標準測試方法是ISO22007-2( Transient plane heat source method,TPS, 瞬變平面熱源法),這方式能直接量測材料的熱傳、熱擴散及比容,不需經由公式換算後去推算出材料之熱傳導係數(是直接測得熱傳導係數)。

無論哪種方式,都無法直接測試陶瓷粉體的熱傳導係數 。

固體或液體介面吸附物質(固體吸液體、液體吸氣體、固體吸氣體等)的現象,叫做吸附。可分成兩種:

1.物理吸附 :又稱凡德瓦爾力吸附。吸附熱約10Kcal/mole。吸附速率較難測定,屬於多分子層吸附,沒有飽和吸附量存在。定溫吸附量隨溫度升高而降低,物理吸附與化學吸附相比,較容易脫離。

2.化學吸附 :又稱活化吸附。吸附熱約20~100Kcal/mole,比物理吸附來的大許多。吸附速率可以測定,屬於單分子層吸附,有飽和吸附量存在。定溫吸附量隨溫度升高而增加,物理吸附與化學吸附相比,較不容易脫離。

碳化矽材料特性簡介如下:

1.碳化矽在氯氣和四氯化碳的氣氛下,加熱到900~1200℃,矽會被置換出來,剩下碳殘留。

2.碳化矽在空氣中加熱到1300℃,表面碳會與氧反應成CO與CO2後離開表面,而表面剩餘的矽也會氧化,產生二氧化矽膜。加熱到1630℃,二氧化矽膜會被破壞。

3.碳化矽在真空中加熱到2200℃以上,會分解成Si、 Si2C與SiC2。

4.碳化矽為強共價鍵結構,不易燒結,需加助燒結劑幫助燒結,常用助燒結劑種類為金屬與金屬氧化物 。

5.碳化矽硬度僅次於鑽石,因此若要切割或研磨,常使用的材料就是鑽石。

矽晶圓上長氮化鎵做功率元件,因矽與氮化鎵的晶格常數與熱膨脹係數的差異大(17%與54%),容易讓氮化鎵產生缺陷,甚至破裂。而碳化矽(特別是4H-SiC)與氮化鎵的晶格常數與熱膨脹係數的差異只有3.5%與25%, 遠小於矽晶圓,因此碳化矽是較好的選擇 。

在這應用的碳化矽基板晶體結構必須是單晶,無法用燒結碳化矽方式製成。目前碳化矽單晶基板的主要製造方式有 :

1.化學氣相傳輸(Chemical Vapor Transportation; CVT)法:把多晶的碳化矽粉放在石墨坩堝中,在真空(或低Ar氣氛)與高溫環境下,讓多晶的碳化矽分解昇華,並且沿著碳化矽單晶晶種長成單晶塊。這是最主流的製程方式。

2.高溫化學氣象沉積法(HTCVD):把高純度的氣相矽源與碳源,通入高溫爐中進行反應,再將反應物帶入低溫區,再沿著碳化矽單晶晶種長成單晶塊。

3.液相磊晶法(LPE) : :把固態的矽粉與碳粉放在石墨坩堝中,在高溫環境下,讓矽粉與碳粉熔融反應,並且沿著旋轉棒前端的碳化矽單晶晶種,向上提拉長成單晶塊。這樣製程方式缺陷較多。

不管是CVT或是HTCVD或是LPE,都需要碳化矽單晶晶種,這單晶晶種對純度與雜質控制等有一定的要求。而CVT法還需要多晶的碳化矽粉做昇華的原料,這多晶粉體除了要有純度、雜質控制、粒徑等的要求外,還要注意其結晶相選擇。

常見陶瓷纖維與鬚晶材料簡介如下:

(1)氧化鋅:微結構光學膜Omniwide Film(簡稱O-film)具有半導性 ,可用於抗靜電劑、顯白劑、耐磨防滑、吸波、減噪、增韌、增強、抗菌等應用。

(2)氮化矽 :分成α與β兩種晶型,具低熱膨脹特性。可用於增強、絕緣等應用。

(3)氮化硼 :可用於導熱、塗層等應用。

(4)硫酸鈣 :可用於水泥增強、樹脂增強、顯白劑等應用。

(5)硼酸鋁:可用於水泥增強、樹脂增強、金屬增強、玻璃增強等應用。

(6)硼酸鎂:可用於水泥增強、塑膠增強、金屬增強、玻璃增強、金屬耐磨塗層、阻燃等應用。

(7)玻璃:可用於防火、隔熱、塑膠增強、阻燃等應用。

(8)碳酸鈣 :可用於吸波、減噪、減振、防滑、阻燃等應用。

(9)無水碳酸鎂 :極性低,與樹脂相容性佳。可用於導熱、阻燃等應用。

(10)碳酸鎂 :可用於油墨、塑橡膠增強等應用。

(11)碳化矽 :可用於增強、絕緣、耐磨等應用。

陶瓷纖維與鬚晶的形狀均為長條形,可以用來增強高分子樹脂、塑橡膠、陶瓷的強度。若是中空陶瓷纖維與鬚晶,還可以有減低重量與隔熱的效果。

陶瓷纖維的開發始於1941年,只供軍事使用,到1960年才開始做工業生產。生產方式有: 化學氣相沈積法(CVD)、VSL法(Vapor-Liquid-Solid )、稻殼灰法、蒸發法、固態反應法、碳化法等。

陶瓷鬚晶是單晶纖維,長短軸比大於10,截面積小於5.16*10(-18次方)m2以下 。

生產方式有: 熔融抽出法、擠出法、先導絲轉換法、化學氣相沈積法(CVD)等。

使用高鎳三元正極材料鋰電池的耐熱性要求,高於使用磷酸鐵鋰(LFP)、鈷酸鋰(LCO)、錳酸鋰(LMO)等正極材料。因此高鎳三元正極材料鋰電池的隔離膜塗覆的高純氧化鋁要求,也更顯重要性。

為減少鋰的分支,在正極材料塗覆氧化鋁也成為趨勢 。高純氧化鋁的生產 ,需要掌握關鍵技術,而成本與品質也是相當重要的。

陶瓷加熱器功率設計,要分兩個部分來考慮 :

(1)起始加溫段功率計算 :

P=(Pa+Pb+2Pc/3)*(1+R)

Pa=(w*Cp*△T)/3.412/t

Pb=(w*Ht)/3.412/t

其中,P是起始加溫段功率

Pa是加熱器升溫所需要的功率

Pb是加熱器熔融或汽化所需要的功率

Pc是加熱器表面散失的功率

R是安全係數 ,一般來說在10%~35%之間。

w是lb,是加熱器質量

Cp是加熱器熱容 (BTU/lb/度F)

△T是起始加熱溫度到預定持溫溫度(度F)

3.412是指 1 Wh=3.412 BTU的換算

t是hr,是起始加熱到預定持溫溫度所需的時間

Ht是加熱器熔融或汽化熱(BTU/lb)

(2)持溫段功率計算 :

P=(Pa+Pb+Pc)*(1+R)

Pa=(w*Cp*△T)/3.412/t

Pb=(w*Ht)/3.412/t

其中,P是持溫段功率

Pa是加熱器持溫段維持設定溫度所需要的功率

Pb是加熱器熔融或汽化所需要的功率

Pc是加熱器表面散失的功率

R是安全係數 ,一般來說在10%~35%之間。

w是lb,是加熱器質量

Cp是加熱器熱容 (BTU/lb/度F)

△T是起始加熱溫度到預定持溫溫度(度F)

3.412是指 1 Wh=3.412 BTU的換算

t是hr,是起始加熱到預定持溫溫度所需的時間

Ht是加熱器熔融或汽化熱(BTU/lb)

多孔陶瓷在農業的應用如下:

(1)協助根部調節水份:

在極端氣候的影響下,大雨與乾旱發生頻率增多,散佈的地區面積也越來越大,減低許多農作物的收成 。若能做好農作物根部的水份調節,可以協助農作物對抗極端氣候的變遷,對人類與地球生物有莫大的幫助 。而多孔陶瓷因結構的關係,可以扮演好這樣的角色。

(2)吸附過多的硝酸鹽 :

因想要較好的收成 ,施放硝酸鹽類的肥料,對農民來說是經濟實惠的做法。但是過多的硝酸鹽肥料,易溶入水中,造成食用水的污染。而適當的多孔陶瓷設計,可以吸附過多的硝酸鹽,避免污染發生。

(3)減少土壤害蟲 :

土壤存在許多爬蟲類的害蟲,對農作物生長有不良的影響。將多孔陶瓷施放在根部,可以降低害蟲由根部或莖部的侵入,減少對農作物的傷害。

使用在農業的多孔陶瓷,需注意成分、硬度、結構與粒徑等選擇,在發生以上功效時,同時還要注意不能對農作機具、土壤、農民與水源造成任何污染或傷害。

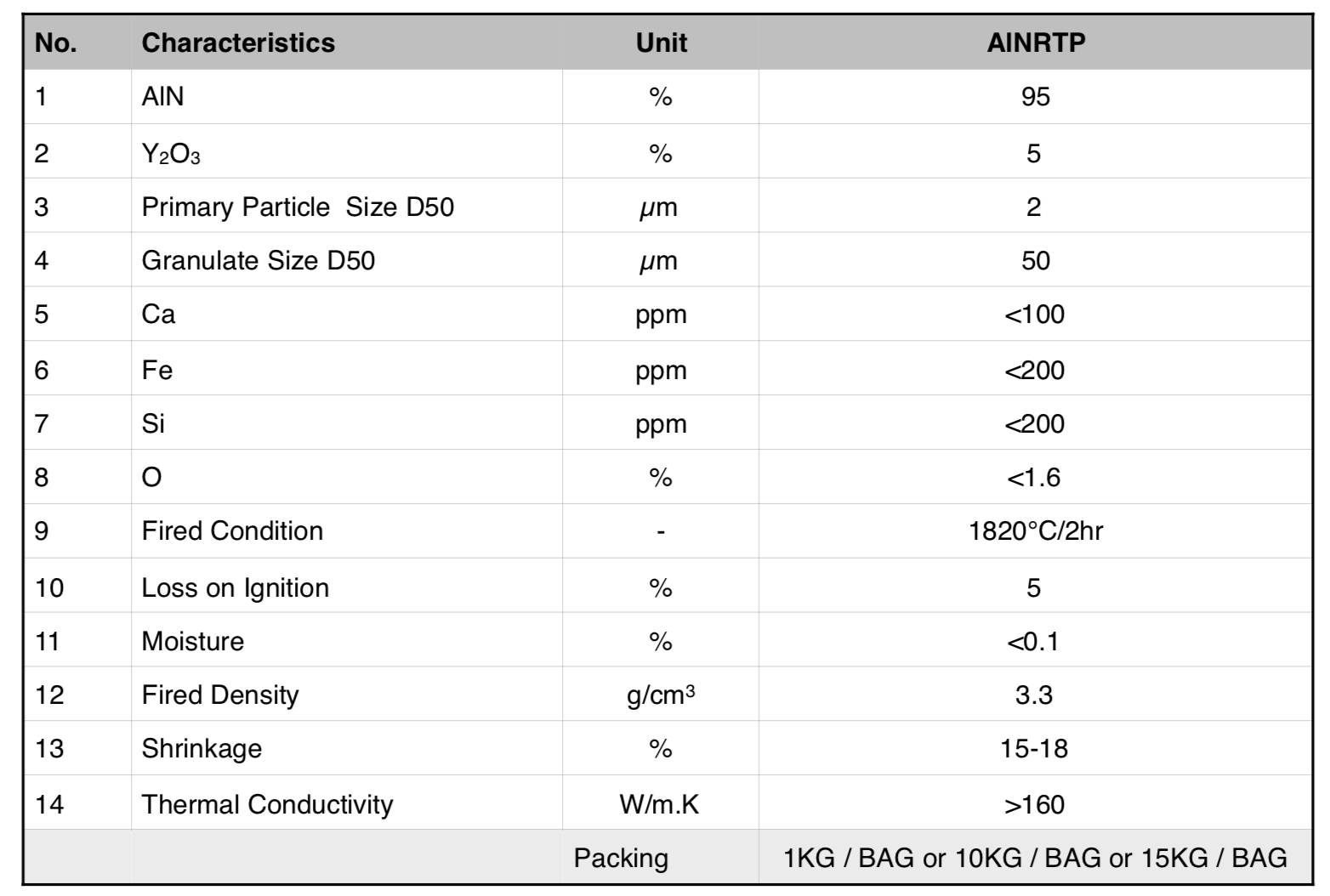

氧化釔是氮化鋁常見的助燒結劑,學術上較多人認可的助燒結機制簡介如下:

氮化鋁粉體表面的鋁離子有未飽和鍵存在,而氧化釔在高溫時會與鋁離子反應生成第二相,再以第二相的液相燒結來有效降低氮化鋁燒結溫度,使之達到緻密化。

從Y2O3與Al2O3的相圖來看,有三種第二相種類,以下一一介紹:

(1)Y4Al2O9 (YAM):單斜晶相,約在900℃ ~1100℃ 生成。

(2)YAlO3 (YAP):斜方晶相,約在1100℃ ~1250℃ 生成。

(3)Y3Al5O12 (YAG):立方晶相,約在1400℃ ~1600℃ 生成。

一般認為,第二相Y4Al2O9 (YAM)的存在,對氮化鋁導熱特性有比較正面的影響。

氮化鋁的助燒結劑選擇要點有以下:

(1)有效降低氮化鋁的燒結溫度 : 氮化鋁為共價鍵結構,在高溫容易分解,因此不易常壓燒結緻密。好的助燒結劑,可以讓氮化鋁在常壓下低溫燒結緻密,不分解。

(2)不與氮氣反應 :氮化鋁是在氮氣氣氛下燒結,好的助燒結劑,不會與氮氣反應,會讓氮化鋁可以維持在穩定的氮氣壓下燒結,保有品質穩定性。

(3)有最小的添加量 : 好的助燒結劑,可以用最少添加量,就可以讓氮化鋁在燒結緻密,盡量不改變氮化鋁的原始特性。這當中包含合適的粒徑選擇 。

(4)不與石墨反應 :氮化鋁是在石墨爐中燒結,好的助燒結劑,不會與石墨反應,會讓氮化鋁保有品質穩定性,同時不降低石墨爐壽命。

目前氧化釔是多數廠商選擇的氮化鋁助燒結劑。

分散劑的結構分成兩部分 : 錨定段(anchoring segment)與鏈體段(chain segment)。

錨定端是與陶瓷粉體結合的部分,鏈體段是溶於溶劑的部分(目的降低陶瓷粉體與溶劑的界面能)。

分散劑依功能分以下兩種:

(1)高分子分散劑 :

高分子分散劑是以空間位阻穩定機制來穩定陶瓷漿料。

(1-1)高分子分散劑錨定基團種類 :

(a)離子或酸性/鹼性錨定基團有 : 胺 、季銨、羧酸、磺酸、磷酸、酸性基團及其鹽類、硫

酸和磷酸酯基團等。

(b) 氫鍵錨定基團有 : 多胺、多元醇、聚醚基團等。這是陶瓷粉體較好的選擇。

(c) 錨定極性錨定基團有 : 聚氨酯基團等。

(1-2)高分子分散劑空間位阻鏈段 :

高分子分散劑空間位阻鏈段必須完全溶解在溶劑中,不然可能會引起陶瓷粉體凝團、失去光

澤、著色力降低等問題。並且需要有足夠的鏈長來克服凡得瓦爾力。如果鏈段太短,可能會

導致漿料不穩定,並會讓粘度上升和著色力降低。如果鏈段太長,則鏈段會有折反的狀況,

可能會導致性能的降低。

(2)表面活性劑分散劑

表面活性劑類分散劑是以電荷位阻穩定機制來穩定陶瓷漿料。

(2-1)表面活性劑錨定基團種類(可以是氨基,羧基,磺酸,磷酸或其鹽類等) :

(a)陰離子基團 : 烷基硫酸酯塩、羧酸鹽、醯胺酸鹽、磷酸鹽、磺酸鹽等。

(b)陽離子基團 :四級銨塩等。

(c)電中性基團 :甜菜鹼、咪唑林、氧化銨等。

(d)非離子型基團 :羥基、醚基、醯胺基、酯基等。

(2-2)表面活性劑鏈段(脂肪族、脂肪族 – 芳香族段等) :

表面活性劑鏈段必須與樹脂體系相容。

表面活性劑分散劑是目前陶瓷漿料較常見的選擇 。

矽烷耦合劑是以矽原子為中心 ,一邊支鏈為官能基,一邊支鏈為水解基。

化學通式為 : FSiX3,F為碳官能基,X為水解基。

(1) F(碳官能基),分成以下:

a. 陽離子官能基 :氨基等。

b. 陰離子官能基 :矽烷基、烷氧基、鹵烷基等。

c. 中性官能基。

碳官能基的選擇要點在於功能性,如 : 增加親水性、提高疏水性、親樹脂等。

(2)水解基 : 為發生水解的支鏈,反應式如下:

FSiX3 +H2O …>RSi(OH)3 + 3HX

水解基是與陶瓷粉體接合的支鏈,也是陶瓷粉體表面改質好壞與否的關鍵。

而水解同時,也會同時發生縮合反應。

影響水解與縮合反應的因子有:

a. 碳鏈越長,水解速率越慢,所需水解時間較長。

b. 水解速率與矽烷耦合劑披覆厚度和pH值有關。

c. 溶劑的種類 (必須要有水分子)。

d. 矽烷耦合劑披覆厚度過厚 ,可能會讓粉體發生凝團。

e. 水解溫度的控制。

f. 水解與縮合反應的時間控制。

g. 水解後的矽烷耦合劑不能久放,更不能重複使用。

分散劑在陶瓷漿料的功用有以下:

(1)濕潤 (Wetting)

陶瓷粉體在放入溶液前,常以凝聚體型態存在(不是陶瓷原始單離粉末),這樣的凝聚體是由數顆或是數十顆原始陶瓷粉所結合而成,裡頭還包有空氣。在陶瓷凝聚體進入到溶液後,分散劑扮演的角色,就是要讓溶液盡量濕潤每個粉體表面,並且讓凝聚體內空氣排出。凝聚體內空氣排出有助於後續的球磨機解凝團的作業,即使無法順利解凝團,也會對後續燒結有助緻密化(藉由毛細現象把粉體拉近 ,較不易留下孔洞 。)。要濕潤粉體表面,並讓空氣排出,分散劑須對粉體有足夠的親和力,還要能降低溶劑的表面張力(讓溶劑對粉體表面的接觸角接近零)。

(2)避免凝聚或沉降

單離的陶瓷粉體或是解凝聚後的陶瓷粉,在溶劑中會因熱而發生布朗運動,讓粉體接近或反覆碰撞,容易因凡德瓦爾力而凝聚。分散劑要提供粉體足夠的斥力(靜電斥力或是空間阻隔力,須大於凡德瓦爾力),避免凝聚。

分散劑的種類與添加量對以上功用有相當大的影響 。

氮化鋁加熱器因使用溫度高與導熱快 ,可以快速升降溫(精準的溫控效果),以及讓氮化鋁基板內外部各點有較小的溫度差異 ,常被使用在精密電子與半導體等應用上 。

配合的加熱導線材質常見的是鎢或鉬。

加熱線的設計(線高、線寬、線距、圖案),需配合所需的功率、使用溫度、製程能力、產品尺寸 、導線材質(電阻與溫度係數)。

陶瓷漿料最大凝團大小常以“細度計”作量測。

細度計是一個在表面有雙凹槽的平鋼板,凹槽的深度由一端的最大值至另一端的零值。在鋼板上有一個或兩個楔形凹槽,旁邊標註出標尺,可讀出測量最大凝團的大小。

細度計單位一般來說 有μm或是"Hegman"兩種 。0 Hegman = 100 μm。4 Hegman = 50 μm。8 Hegman = 0 μm。

細度計可以直接量出在實際漿料狀態下的最大凝團大小,它與粒徑分佈的量測代表意義不同,細度計不是測定漿料中陶瓷粉體的大小或是分布。細度計比較能真實呈現實際漿料中的最大凝團大小,而粒徑分佈的量測是將粉體放入去離子水中,與實際漿料的分散狀況會有差異 ,特別是在顧含量或黏度高的漿料下 。

細度計使用方式:將樣品倒入凹槽中(較深的一端),用所提供的刮刀的直邊將樣品朝凹槽的較淺一端刮拉,在細度計表面看到有許多粗糙凝團的位置即是對應的最大凝團的大小。

磨球磨耗不僅會造成成本增加(需常替換),也會污染待磨物,如何延長磨球壽命是一個重要的課題。

會造成磨球磨耗的因素與解決對策說明如下:

(1)磨球硬度的選擇 :磨球硬度最好是待磨物硬度的1.25以上,這樣待磨物比較不會磨耗磨球。而球磨機內襯最好與磨球硬度相當 。

(2)磨球材質的選擇 :若是濕磨,磨球材質需耐溶劑,這樣溶劑才不會腐蝕磨球。而球磨機內襯最好與磨球材質相同 。

(3)溶劑與空氣的溫度差:若研磨時間過長,有時會讓球磨機內的溶劑與空氣的溫差很大 ,若磨球已產生裂痕,這溫差會加速裂痕的長大,造成磨球破裂。所以研磨時間應受控制。

(4)磨球粒徑的選擇 :磨球粒徑均一,可以減少磨球的磨耗 ,也可讓待磨物粒徑分佈較窄。

(5)球磨機的轉速 :球磨機的轉速要適中,若轉速過快,會讓磨球沿著球磨機內襯滾動,讓磨球與球磨機內襯互相磨耗。

(6)磨球的晶粒大小 :磨球的晶粒越小越耐磨耗。

依成型分類,有以下製作方式:

(1)滾動成型:將小於直徑0.5mm的球核,利用傾斜的旋轉盤將小球核轉動成大球,進行拋光後再烘乾與燒結。適合直徑0.5mm~5mm以上的磨球。

(2)液均壓成型:將粉體包裝好,放入均壓機中壓製成球形,進行拋光後再烘乾與燒結。適合直徑5mm~70mm以上的磨球。

(3)模具壓製成型:將粉體放入球形模具中壓製成形,進行拋光後再烘乾與燒結。適合直徑5mm~70mm以上的磨球。

(4)噴霧造粒法:將粉體配成漿料,利用噴霧造粒方式成球形,進行拋光後再烘乾與燒結。適合直徑0.3mm~5mm的磨球。

(5)霧化法:將粉體配成漿料,利用噴霧方式成球形,進行拋光後再烘乾與燒結。適合直徑0.03mm~1mm的磨球。

(6)溶液法:將水溶液滴入油中成球形,過濾後進行烘乾、拋光與燒結。適合直徑0.03mm~0.5mm的磨球。

陶瓷坩堝熱震性不佳,使用時常會碰到破裂,以及使用壽命不長的問題,以下是使用的注意事項:

1.陶瓷坩堝第一次使用前,請使用105℃/120分鐘去除水分, 並空燒到低於最高使用溫度100℃,並持溫120分鐘,去除雜質與熱應力。

2.不可以使用火源、乙炔槍等加熱源,直接加熱在陶瓷坩堝上。

3.升溫/降溫速度不要過快(需低於20℃/分)。1200℃以上,最好不要超過10℃/分。

4.降溫時,需待爐溫低於250℃,才能將陶瓷坩堝拿出爐外。

5.陶瓷坩堝與發熱體(矽碳管、矽鉬棒、加熱絲等)距離應大於5cm以上。

6.陶瓷坩堝底部盡量不要與爐腔底部直接接觸,建議用陶瓷耐溫物質將坩堝架空,形成空氣對流。

使用在燃料電池的高溫質子交換膜需具有以下特性:

(1)質子導電度越高越好

(2)需長時間耐酸性

(3)耐高溫(120℃~200℃)(以降低CO對白金的劣化與水氾濫問題)

(4)高導熱性,以避免電池過熱 。

(5)低熱膨脹係數 ,避免變形 。

(6)低甲醇滲透率。

目前市面上的質子交換膜大都使用全氟磺酸膜,普遍的使用溫度只到80℃,且須仰賴水進行質子的傳遞。高溫型的質子交換膜電池,必須使用能耐高溫且無水做質子傳遞的膜材。

目前改變膜材的開發,主要有兩個方向:

(1)將全氟磺酸膜改成其他材料 ,如PBI(polybenzimidazole)、PEEK等 。

(2)在膜材中直接添加陶瓷材料,這與鋰電池隔離膜表面塗覆陶瓷材料的方式不同 。

常見的氧化鋁是白色,但有些用途需要避免氧化鋁基板反射光線,黑色氧化鋁的產品因此生成。黑色氧化鋁是在氧化鋁粉體合成時,特別添加過渡性氧化物,製造可吸收可見光的能階,因此呈現黑色。

有些過渡性氧化物會讓氧化鋁的燒結溫度降低,有些甚至在氧化鋁的燒結溫度前便開始揮發,造成成分不穩定,因此黑色氧化鋁的燒結process window比氧化鋁窄很多。

另外,黑色氧化鋁常會添加TiO2。若在還原氣氛下,TiO2會被還原,造成黑色氧化鋁介電強度大幅下降並變色,因此黑色氧化鋁應避免在還原氣氛燒結 。

陶瓷材料介電強度是指能維持絕緣特性,所能承受的最大電場強度。當失去絕緣特性時,稱之介電崩潰。介電崩潰的機構有兩種:

(1)本質崩潰(Intrinsic Breakdown)

介電崩潰是在高電場強度時,電極的電子在電場的加速下,因碰撞其他原子或離子而激發出更多的電子產生電流,當電流大到可以擊穿陶瓷層時,就會發生介電崩潰的現象。一般來說,使用溫度越高,熱能會激發較多的電子,因此介電強度會較差。

(2)熱崩潰(Thermal Breakdown)

當長時間維持外加電場時,陶瓷材料內部(最脆弱點)會開始產生熱,若熱無法順利導出陶瓷層,就可能會讓這局部的點產生高電流,進而發生介電崩潰的現象。

熱崩潰是陶瓷材料發生介電崩潰的主要原因。一般來說 ,熱崩潰的介電強度是本質崩潰的百分之一。

要避免熱崩潰,需要增加陶瓷的導熱與散熱能力 ,盡量減少鹼金屬離子的含量與降低燒結體的孔隙等。

α-氧化鋁的熔點在2037℃~2162℃之間。

將α-氧化鋁加熱超過熔點溫度,等待足夠時間,α-氧化鋁粉體會熔融,具有好的流動性。再將熔融的氧化鋁冷卻後,結晶相會隨純度與冷卻速度等而有所不同。簡述如下:

1.在1740℃以下,若降溫速度慢,到室溫後,會以α-氧化鋁結晶相存在。

2.在1740℃以下,若降溫速度快,到室溫後,會以過渡相氧化鋁(γ-氧化鋁、θ-氧化鋁、δ-氧化鋁、η-氧化鋁、σ-氧化鋁)結晶相存在。因為過渡相氧化鋁地城和自由能較低之故。

3.在1740℃以下,若降溫速度不快不慢,到室溫後,會以α-氧化鋁與過渡相氧化鋁共存。

4.若是α-氧化鋁熔融不完全,在1740℃以下,若降溫速度快,到室溫後,會以α-氧化鋁與過渡相氧化鋁共存。因為未熔融完全的α-氧化鋁形成晶種,讓α-氧化鋁較易成核之故。

合成的分子篩與天然分子篩相比,可以有較好的純度與結構控制,方可達到石化業與高精密化工業的要求。

以下是分子篩的合成方法簡介:

(1)水熱法 :

這是合成沸石與微孔分子篩的經典做法 。

以水做溶劑,加入鋁塩與矽塩 ,加熱溶液提高鋁塩與矽塩的溶解度與反應性 ,調整pH值,待反應的晶體開始成核、晶化、沈澱,再過濾加熱 ,得到合成的分子篩。

(2)有機溶液法 :

在有機溶液中(如:醇類、氟離子礦物),加入鋁塩與矽塩 ,待反應的晶體開始成核、晶化、沈澱,再過濾加熱 ,得到合成的分子篩。

(3)蒸氣合成法 :

將溶劑加熱,讓蒸氣通過鋁塩與矽塩的混合物,促使反應,待反應的晶體開始成核、晶化 ,就可得到合成的分子篩。

刮刀(流延)法是目前氮化鋁燒結基板常用的成型方式,而刮刀成型前的漿料是決定基板特性好壞的關鍵。以下是漿料調配的注意事項:

(1)因氮化鋁易水解,所以不能使用水溶液,需用苯或醇類做調製。

(2)使用的黏結劑必須為非水系,常見使用的是PVB系列樹脂。

(3)在氧化物漿料,常會利用製漿時進行把粉體磨細的動作,但是在氮化鋁漿料中,應盡量避免。

因為會把氮化鋁的氧含量提高,而降低了導熱特性。

(4)燒結用氮化鋁常添加氧化釔做助燒結劑,因氮化鋁的密度為3.26g/cm3 ,而氧化釔的密度為5.01g/cm3 ,兩者差異頗大,因此在漿料除了容易發生氮化鋁與氧化釔在溶液中的沈降外,也容易讓氮化鋁與氧化釔發生分層 。所以製漿混合過程,時間建議不要太久。而加入順序建議:先將分散劑放入溶液中,再放入氮化鋁,再放入氧化釔,等均勻混和好,再放入黏結劑。

(5)氮化鋁與氧化釔粒徑需要控制,而氧化釔粒徑原則上越細越好,這樣可以降低氧化釔含量(在氧化釔有均勻分散的前提下),讓整體導熱值較高 ,基板顏色也會比較一致。

(6)整體漿料的固含量越高越好,這樣燒結收縮變化比較好控制。

氮氧化矽(Si2ON2)屬於斜方晶系,密度3.1g/cm3。

氮氧化矽比熱、熱傳導、熱膨脹係數與氮化矽接近,抗氧化性比氮化矽好。常用做碳化矽的黏結劑。

氮氧化矽在無氧氣氛中 ,到1300℃仍相當穩定,但是到1550℃會快速分解 。

氮氧化矽可以抵抗熔融二氧化矽與矽質材料的侵蝕 。

Sialon是由氮化矽與氧化物的固溶體,構成元素為Si-Al-O-N。

Sialon比氮化矽來得容易燒結,並且有較好的抗氧化性。

Sialon有α、β、O三個相。若沒特別說明,一般指的Sialon會是β相。

β-Sialon的結構與β-Si3N4相似,只是部分的Si與N原子位置分別被Al與O替代。

化學通式為Si(6-Z)Al(Z)O(Z)N(8-Z),其中Z值在0~4.2之間,Z越大代表抗氧化能力越強,而熱傳導越差。

α-Sialon的結構與α-Si3N4相似,一樣是部分的Si與N原子位置分別被Al與O替代,但是會有金屬陽離子在其中作電價荷補償。

化學通式為M(x)(SiAl)12(ON)16,其中M為金屬陽離子(Li/Ca/Mg….),而X值在0~2之間。

O-Sialon的結構與氮氧化矽相似,一樣是部分的Si與N原子位置分別被Al與O替代。

O-Sialon是所有的Sialon中含氧量最高的,因此抗氧化性較α-Sialon與β-Sialon來得好。

氮化鋁基本特性簡介如下:

(1)氮化鋁易與水反應生成氫氧化鋁,並放出氨氣。

(2)在氯氣氣氛538℃下,氮化鋁會被侵蝕。

(3)在有氧氣氛下,氮化鋁表面在800℃會開始氧化成氧化鋁。

(4)在有氧氣氛1600℃下,氮化鋁會分解成氣體。

(5)在氮氣氣氛1800℃下,氮化鋁不會與鉬反應。

(6)在氮氣氣氛2000℃下,氮化鋁不會與熔融鋁反應。

(7)在氮氣氣氛2100℃下,氮化鋁不會與鎢反應。

渦輪引擎的效率是由引擎轉子所能承受的最高溫度決定,而渦輪材料的潛變線了使用溫度,因此需要在金屬表面噴塗一層陶瓷 ,做絕熱屏障層,提升引擎的效率。

絕熱屏障層的陶瓷,需要有接近金屬的熱膨脹係數、低熱導特性、高度化學穩定性與抗熱鎮特性,釔安定氧化鋯是常用的選擇。

絕熱屏障層一般是以電漿噴塗方式進行塗覆,厚度在幾十um。

釔安定氧化鋯粉體可以為球形或不規則狀。

噴塗後的釔安定氧化鋯微結構,晶粒越均勻、越細小越好。要盡量避免pin hole的發生。

常見的防火建材用陶瓷填充材料有:

1.熟石膏 (CaSO4.2H2O) : 熟石膏會吸收熱 ,放出結晶水來降溫,在火災初期很有幫助。

2.矽酸鈣(CaSiO3) 。

3.氧化鎂(MgO)(常內含氯化鎂(MgCl2))。

4.矽鎂板(MgO+MgCl2+SiO2)。

5.岩綿(玄武岩+輝綠岩等)。

6.碳酸鈣(CaCO3) 。

7.碳化鎂(MgCO3)。

8.氫氧化鋁(Al(OH)3) : 遇熱放出結晶水來降溫,在火災初期很有幫助。

9.勃姆石(ALOOH) : 遇熱放出水氣來降溫,在火災初期很有幫助。

IA金屬硝酸鹽類有六種化合物 : 亞硝酸鋰/硝酸鋰/亞硝酸鈉/硝酸鈉/亞硝酸鉀/硝酸鉀。

這些都是強氧化劑,與還原劑結合,會放出大量的熱與氣體,容易引發爆炸。並具有刺激性,使用時要記得配戴手套與護目鏡等。

熔點(沸點)相對其他陶瓷材料來低,有易溶於水的特性,因此在製造/儲存時,要特別保持乾燥。

加熱時會分解 ,放出NO或NO2。

簡介如下:

(1)亞硝酸鋰(LiNO2) : 是製造炸藥的成分之一。熔點 :222 °C。

(2)硝酸鋰(LiNO₃) : 是製造電池的原料之一。 熔點 :255 °C。

(3)亞硝酸鈉(NaNO2) : 是常見的食品防腐與藥品添加劑。 熔點 :271 °C。

(4)硝酸鈉(NaNO3) : 是常見的助融劑。 沸點 :380 °C。

(5)亞硝酸鉀 (KNO2) : 是常見的抑菌劑。 熔點 : 440 °C。

(6)硝酸鉀(KNO3) : 是製造炸藥的成分之一。 熔點 : 334 °C。

火災分成 : A類火災(普通火災)、B類火災(油類火災)、C類火災(電氣火災)、D類火災(金屬火災)。而陶瓷粉是常用於A/B/C類火災的乾粉滅火器材料。

滅火的方式有:

(1)移除可燃物

(2)除去氧氣

(3)冷卻熱能

(4)加入能與游離基結合的物質,破壞連鎖反應。

陶瓷粉體是運用(2)、(3)、(4)原理來進行滅火。

目前常用於乾粉滅火器的陶瓷粉有 :

(a)碳酸氫鈉(又稱BC粉),適用於B/C類火災,反應式如下 :

2NaHCO3–>Na2CO3+CO2+H2O

碳酸氫鈉會吸收熱(冷卻熱能),分解成碳酸鈉,同時放出CO2(降低氧含量)和H2O(冷卻熱能與降低氧含量)。

(b)碳酸氫鉀(又稱KBC粉),適用於B/C類火災,反應式如下 :

2KHCO3–>K2CO3+CO2+H2O

碳酸氫鉀會吸收熱(冷卻熱能),分解成碳酸鉀(鉀離子會與產生鏈鎖反應的活性游離基結合,破壞連鎖),同時放出CO2(降低氧含量)和H2O(冷卻熱能與降低氧含量)。

碳酸氫鉀的滅火能力高於碳酸氫鈉。

(c)磷酸二氫銨(又稱ABC粉),,適用於A/B/C類火災,反應式如下 :

2NH4H2PO4–>2H3PO4+2NH3 (190°C)

2NH4H2PO4–>H4P2O7+H2O (216°C)

2NH4H2PO4–>2HPO3+H2O (360°C)

2NH4H2PO4–>P2O5+H2O (>360°C)

磷酸二氫銨會吸收熱(冷卻熱能)分解,同時放出H2O(冷卻熱能與降低氧含量)。

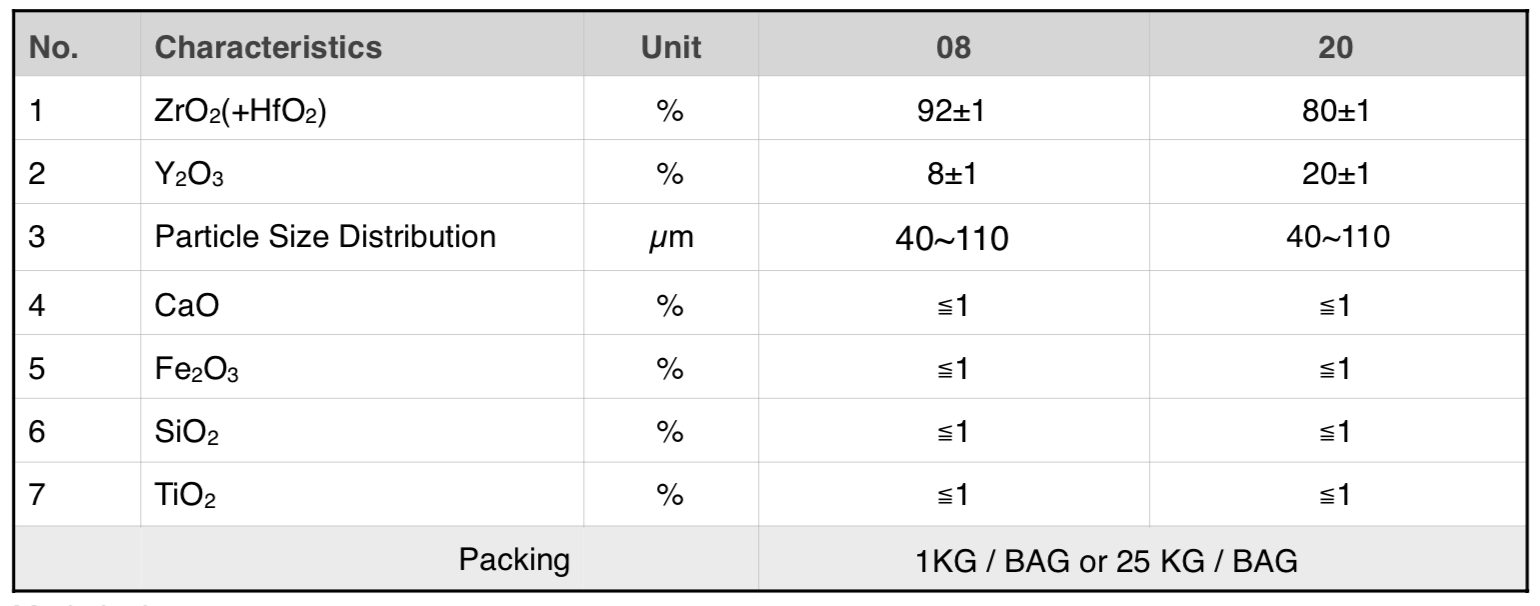

市面上常見的釔安定氧化鋯粉有3Y/5Y/8Y三種,簡介如下:

(1)3Y釔安定氧化鋯 :是指3mol%(不是3wt%)的氧化釔含量,大約是5.3wt%的氧化釔含量。

(2)5Y釔安定氧化鋯 :是指5mol%(不是5wt%)的氧化釔含量,大約是8.5wt%的氧化釔含量。

(3)8Y釔安定氧化鋯 :是指8mol%(不是8wt%)的氧化釔含量,大約是13.5wt%的氧化釔含量。

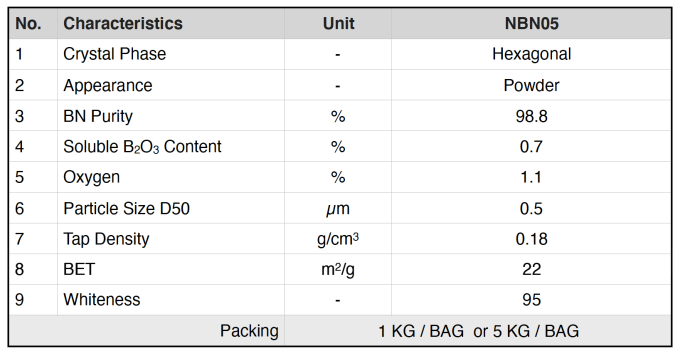

游離硼的含量越低意味氮化硼粉越穩定。

以下簡述游離硼的分析方式:

1.將六方氮化硼粉與純水及酒精混合。(BN:水:酒精=2:40:10重量比)

2.加熱(50度C/1hr)

3.過濾(將粉體與溶液分離)

4.將溶液加熱(80度C/濃縮到4cc)

5.取濃縮溶液2cc,滴入2滴濃鹽酸和10cc濃硫酸及10cc胭脂紅試劑,混合後冷卻

6.以分光光度計量測在波長585nm的吸光度,即可計算出游離硼的含量。(以濃硫酸作標準溶液)

特別注意,以上操作的器具都不能含有硼(例:不能使用硼鈉玻璃)

一般的液固分離與氣固分離常用塑膠過濾膜/過濾芯/過濾袋或活性碳等進行處理 。而高溫(>300℃)的液固分離與氣固分離,就必須使用陶瓷或金屬或陶瓷+金屬來進行處理。若是高溫且具腐蝕的環境,多以陶瓷或陶瓷+合金來進行分離。

在此用途的陶瓷材料必須具多孔隙結構,而且必須設計通道 ,才可以順利讓液體與氣體通過,把固體擋下,完成液固分離與氣固分離的動作 。

其中孔隙大小與結構及通道大小與數量設計,與要過濾的固體類型與大小有關 。

目前這樣的陶瓷材料多採用菫青石或氧化鋁材質 ,有時表面還要經過添加催化劑處理。

另外需注意抗壓強度,因為多孔陶瓷通孔會慢慢累積固體,造成壓力差 ,抗壓強度高,可避免多孔陶瓷更換前就破裂的問題 。

許多陶瓷粉體具有固態酸特性。

固態酸基的種類分成兩種 :

(1)路易士酸基(Lewis acid site) : 簡稱L酸,是電子對的接受者 。

(2)布忍斯特酸基(Bronsted acid site) : 簡稱B酸,是質子的提供者 。

酸基是源自於陶瓷材料的電荷不平衡。

舉例來說 : 氧化鋁與氧化矽單獨存在時,並沒有強的酸基存在。當氧化鋁參雜在氧化矽中,因矽原子被鋁原子取代,形成AlO4的五價負離子(多了一個電荷平衡的電子),會吸引質子來平衡,這樣的AlO4的五價負離子就形成布忍斯特酸。

陶瓷粉體的固態酸特性,常常會影響製程的吸放熱反應。若讓溫度升高太多 ,會造成黏度變化或操作困難等問題,因此在選擇陶瓷粉體時,固態酸特性也必須注意 。

據日本媒體報導,日本MuRaTa將於2020年開始,在滋賀縣工廠量産固態電池,產能規劃為每月生産10萬顆。目標產品是無線耳機等穿戴設備。

MuRaTa從材料開始研發到製程完備,投資不少研發經費。從最新發表的產品來看,全固體電池的電解質,是採用氧化物陶瓷材料,容量達到2~25毫安,是同業産品的數十倍。

陶瓷粉體的比重較溶液來得重,因受重力影響,很容易有沈降問題。解決方法有:

(1)讓漿料在滾軸上,保持滾動,等要使用再卸下。但要調整好滾動速度與時間,不然效果不佳。這方式有時會讓粉體互相研磨,而造成粒徑改變。

(2)選擇球形度較好的粉體,讓粉體接觸面積小,沉降時只形成軟團聚,稍微搖晃即可分散。

(3)粉體進行表面處理,讓粉體表面帶電荷或是形成空間阻隔方式,讓粉體避免產生凝團而沉降。

(4)加入防沉降劑。

(5)增加漿料黏度,減緩沈降速度。

(6)等要使用時,將粉體與溶液混合,避免產生硬團聚。

(7)讓粉體形成sol,這樣可長時間懸浮在溶液中。

矽藻土可分成然與合成兩種,市面上以天然的居多。

天然的矽藻土是矽藻生物遺骸的沈澱物,屬於礦物性黏土,礦物成份是蛋白石與黏土礦物。主要的化學成份為SiO2.nH2O(非結晶型)。因表面的Si會與OH反應,因此未經處理的矽藻土表面常帶負電,若放入水溶液中,會呈酸性。

矽藻土顏色主要由黏土礦物與有機質決定。

矽藻土真密度約為2~2.5g/cm3 ,堆積密度約為0.3~0.5g/cm3,孔隙度高達80~90%(孔隙大小為um級)。

市面上的天然矽藻土分成三種:

(1)乾燥品 :這是將天然的矽藻土在100℃~300℃做烘乾處理,含有大量的有機物。是矽藻土純度最低的一種產品,而結晶性的二氧化矽成分也是最低的。

(2)培燒品 :這是將矽藻土做700℃~900℃高溫處理,主要是為了去除有機物,以及將矽藻土純度提升,讓可以使用溫度提高。但是要注意結晶性的二氧化矽成分可能會被提高。適當的高溫處理,可以提升矽藻土的孔隙度。

(3)助融培燒品 :這是將矽藻土加入助融劑後,再做900℃~1200℃高溫處理,主要是為了去除有機物,將矽藻土純度提升,並制成需要的顆粒大小。但是要注意結晶性的二氧化矽成分可能會被提高。這是啤酒或果汁過濾用的矽藻土種類。

市面上常見的天然沸石有幾十種 ,硬度為3~4,密度為2.15g/cm3,不溶於酸,矽鋁比在4~5.5之間,孔隙通道大小約為0.55~0.75nm,屬於微孔沸石分子篩。

化學通式為 : AmBpO2p.nH2O, 其中,A : Ca、Na、K等陽離子,B : Si、Al。

天然沸石主要的功能有:

(1)乾燥(吸濕):因具有多孔結構,可吸附水,達到乾燥(吸濕)的效果。一般來說,可以吸附20wt%以上的靜態水 。對高溫及高速流動的的氣體與液體,有相當顯著的乾燥效果 。

(2)吸附並過濾氣體:因具有多孔結構,可讓小於孔隙大小的氣體(0.55~0.75nm)吸附,如 : H2O、CO2、H2S 、NH3、甲醛等。這樣的功能可以拿來做除臭與氣體淨化、分離、過濾使用。

(3)催化(不參與反應,只是促進反應的生成) : 如催化NO氧化生成NO2,催化CH3SH(臭味)氧化生成CH3-S-S-CH3(低臭味)這樣的功能可以拿來做除臭與氣體淨化使用。不過催化效果在高溫時較顯著,例如:汽機車排氣。

(4)離子交換 : 天然沸石中的Ca、Na、K等陽離子,可以與NH4+、Cs+等離子進行置換。這樣的功能可以拿來做水質或土壤的除臭與淨化使用。

以上天然沸石的功能會因環境濕氣的高低而有所變化 。

氧化鋁水合物有七種,簡述如下:

(1)三水鋁石 :化學式為Al2O3.3H2O或Al(OH)3,英文名為Gibbsite。在英國稱為γ-Al(OH)3,

在美國稱為α-Al(OH)3,也稱為Hydragillite。為單斜晶或三斜晶結構。

(2)氫氧化鋁礦 :化學式為Al2O3.3H2O或Al(OH)3,英文名為Bayerite。在英國稱為α–

Al(OH)3,在美國稱為β-Al(OH)3。為六方最密堆積結構。

(3)Nordstrandite:化學式為Al2O3.3H2O或Al(OH)3。C軸是氫氧化鋁礦的兩倍。為三斜晶結構。

(4)水鋁礦:化學式為Al2O3.H2O或AlO(OH),英文名為Boehmite。在英國稱為γ-AlO(OH),

在美國稱為α-AlO(OH)。是歐洲礬土的主要成份之一,也可以透過三水鋁石加熱,

或是異丙醇鋁水解獲得。為斜方晶結構。

(5)水鋁石 :化學式為Al2O3.H2O或AlO(OH),英文名為Diaspore。在英國稱為α-AlO(OH),

在美國稱為β-AlO(OH)。為斜方晶結構。

(6)Todlite :化學式為5Al2O3.H2O或Al5O7(OH)。為六方晶結構。

(7)氧化鋁凝膠(Alumina Gel) :化學式為Al2O3.nH2O。

研磨氧化鋁水合物,常常會發生結晶相變化。研磨方式方式、條件、時間等需要特別控制 。

純氮化鋁不易燒結,因此需要加氧化釔來幫助燒結。

氧化釔的助燒結機制,是利用液相將氮化鋁粉接合在一起。

若氧化釔的量不足,氮化鋁會燒結不緻密,基板強度會顯不足。

若氧化釔比例太高,則會降低氮化鋁的導熱特性。

氮化鋁中若有氧化鋁存在,氧化釔可能與氧化鋁生成釔鋁石榴石(YAG)。因YAG的熱膨脹係數差異,容易在降溫時產生晶界裂痕,而造成基板強度不足,也會產生色不均狀況。

氮化鋁中若有碳殘留或污染,碳可能固溶在晶界中,造成氮化鋁的絕緣特性降低,與基板強度不足,也會產生色不均現象。

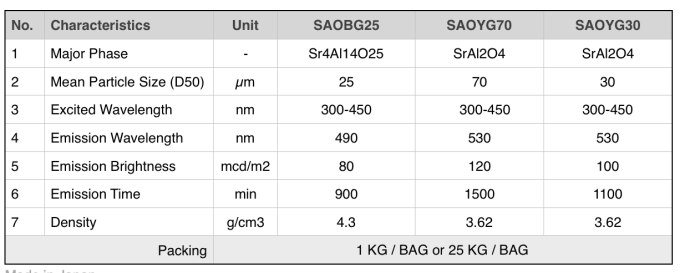

高純氧化釔的製造流程簡述如下:

1.選擇含釔較高的稀土礦 : 提取硝酸釷後的獨居石、矽鈹釔礦、鈮釔礦、磷釔礦、釔易解石、褐

釔鈮礦或釔塩等。

2.萃取富集 :利用氧化釔易溶於酸的特性,加入酸性的萃取液,將含釔的成份萃取出來。

3.萃取提純 :利用提純萃取液,將含釔的成份再萃取一次,以達到純度提高的效果。這階段可依

需要的純度,可以重複幾次。

4.去雜質 :若是螢光粉YAG用的氧化釔,此道過程是必須的。要降低Fe、Ca等成分含量。

5.濃縮 :將萃取液濃縮。

6.高溫熱處理 :利用高溫將水份去除,來獲得氧化釔粉體。

生產氧化釔粉體除了要注意純度外,收率也是相當重要的部分(影響成本)。目前成熟的生產廠商,生產純度99.999%的產品,收率幾乎都在90%以上 ,這樣的生產技術算是所有稀土材料中很高的一種。

如何選擇合適燒結用的陶瓷粉體?以下是幾個注意事項:

1.若是要進行燒結,且要求燒結體需緻密,最好選用氧化物粉體,以避免產生孔洞。

例a:想燒結緻密且高導熱的氧化鋁基板,助燒劑要選碳酸鎂還是氧化鎂?

建議 : 選擇氧化鎂比較好,以避免碳酸鎂在高溫時轉化成氧化鎂,產生CO2造成孔洞,甚至結構

崩塌。

例b:想燒結高頻用電容,想添加氧化鋁,起始原料要選擇氫氧化鋁還是氧化鋁?要選擇過渡相

氧化鋁還是α-氧化鋁?

建議 : 選擇α-氧化鋁比較好,以避免氫氧化鋁在高溫時脫水成氧化鋁,產生孔洞,或是過渡相在

高溫時產生相變收縮,造成裂痕。

例c:若是會進行氮化鋁的燒結,要選硝酸釔還是氧化釔當助燒結劑?

建議 : 選擇氧化釔比較好,在高溫時硝酸釔會轉化成氧化釔,產生NO2,造成孔洞。

2.若是會進行氧化鋁多孔陶瓷的燒結,要選碳酸鎂還是氧化鎂當助燒結劑?

建議 : 選擇碳酸鎂比較好,在高溫時碳酸鎂會轉化成氧化鎂,產生CO2,可以協助造成多孔結構

的孔洞。

氧化釔為立方晶系 ,具有光學性能的各軸同向性,與透光氧化鋁的異方性相比,影像較不失真,因此逐漸被高階的鏡頭或是軍事光學窗所重視與發展。

氧化釔的導熱係數為13.6W/m.K ,比氧化鋁的20W/m.K來得小。而在波長1050nm(近紅外光波長)的折射率高達1.89,因此有高的透光度,這對光學鏡頭的小型化來說有很大的貢獻 。

要燒製透明氧化釔,除了要使用奈米粉體外,純度與燒製條件都是相當重要的關鍵。

乾燥的原理有兩種:

(1)化學乾燥 : 透過與水結合,生成新化合物來進行乾燥。如:硫酸鈣、氯化鈣、生石灰、氯化鎂

等。

(2)物理乾燥 :透過物理吸附(無生成新化合物),來進行乾燥。如:矽膠、分子篩、活性氧化

鋁、膨潤土、矽藻土等。

通常這些乾燥材料,可以進行加熱再生處理後再次使用。

常用於乾燥用途的材料有:

(1)矽膠(SiO2.xH2O) : 這是使用最廣泛的乾燥劑,也是美國FDA唯一准許與食品及藥品接觸的乾

燥劑。矽膠是由矽酸鈉與硫酸反應而來,為多孔結構,是運用毛細現象吸

收水氣。藍色矽膠因含有毒的氯化鈷,已被橘色矽膠所取代 。

(2)分子篩 (鋁矽酸鹽): 在低溼度的吸濕能力特別強。常用於乾燥機、吸附塔、製氧機、空調等

工業用途上。

(3)活性氧化鋁 :能夠承受高溫與大的溫度變化。常用於乾燥機、吸附塔等用途。

(4)生石灰 (CaO):吸水後生成熟石灰(氫氧化鈣),熟石灰具有強鹼性(強腐蝕性),因此使用要

特別留意。澳洲與歐盟已禁止使用此乾燥劑。

(5)膨潤土 : 在低溼度的吸濕能力特別強,是半導體IC廠常用乾燥劑。

(6)矽藻土(矽酸鹽) : 為多孔結構,是運用毛細現象吸收水氣。

(7)其他 : 硫酸鈣、氯化鈣、氯化鎂等。

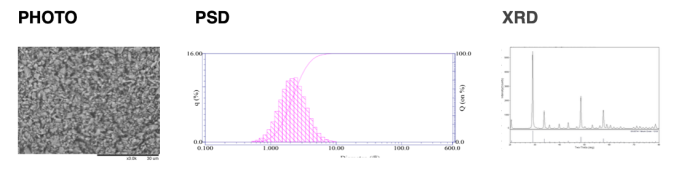

蓄光材料(夜光粉)是利用光致發光材料的的一種,同時具有較長時間發光的特性。

目前常見的陶瓷蓄光材料有:

(1)硫化物 : 有ZnS: Cu 、CaS:Bi、ZnS: Eu、CaSrS:Eu、ZnS: Cu/Co、CaS:Eu/Tm、Y2O2S:Eu

等,發光顏色較多變化,但發光時間較氧化物短,也較便宜。 之前有些廠商會添加放

射性物質去激發光 ,因為放射性物質對人體有害 ,目前法令明文規定禁止添加 。

(2)鋁氧化物 : 有SrAl2O4 : Eu/Dy、Sr4Al14O25: Eu/Dy等。發光時間較硫化物長,價格

較高。 目前多為黃綠光與藍綠光。

(3)矽氧化物 : 有Sr2MgSi2O7 : Eu/Dy、Ca2MgSi2O7 : Eu/Dy等。發光效能較鋁氧化物化物差。

(4)其他 : CaTiO2: Pr、ZnCa2O4:Mn等。發光時間短。

照明與投影的前置透明面板,可以讓色彩產生很多變化,因此受到廣泛到應用。

隨著高功率照明與高亮度投影等應用需求,目前有機矽膠的透明彩色片,因壽命短、易變色、易膨脹、易脆化等問題,讓透明彩色陶瓷逐漸被重視。

染色玻璃或染色透明陶瓷的原理,當光線通過時,利用吸收部份顏色光,只讓特定顏色的光通過,因此呈色。

添加螢光粉的玻璃或透明陶瓷的原理,是用特定激發光源(稱之激發光源), 激發螢光粉發光(稱之被螢光),而激發光源與螢光混合後,因此呈色。這樣的呈色方式,比染色玻璃或染色透明陶瓷來得更能精準控制顏色、色溫等特性。

常用在化妝品上的陶瓷材料有:

1.二氧化鈦 : 具有顯白與抗UV功能。

2.氧化鋅 : 具有顯白功能,可以與二氧化鈦搭配調整白度。

3.氮化硼 : 具有顯白功能,可以讓乳狀品推勻,容易上妝,而且不黏膩。

4.矽藻土:具有填補凹洞功能,並讓皮膚保濕。

5.雲母 :具有顯亮功能,可以有蘋果肌的效果。

6.水洗嶺土:具有增稠功能,洗面乳與敷臉泥添加用。

7.二氧化矽:具有清爽功能,可以有奶油肌的效果。

應用化妝品上的陶瓷粉,需要特別注意 : pH值、硼酸溶出量、粒徑、形狀、結構(多孔或緻密)、純度、重金屬含量、含菌量、表面處理等 。

為了安全考量,法令規定建築物隔間材料必須是防火材料。

防火材料需要通過CNS14705耐燃與CNS12514防火時效等測試,要符合這應用的陶瓷材料,需要有以下特性:

1.隔熱性好,可以延緩熱的傳遞。

2.熱膨脹係數低,可以在高溫下不變形,維持原有隔間功能。

3.不易與氧氣反應。

4.高溫下不放出鹵素/硫/磷等有害氣體。

5.不易吸水,避免材料變形。

6.硬度適中,易裁切加工。

7.不燃性。

8.密度低。

9.高溫下結構穩定,不落塵。

10.高溫時能產生孔洞,降低熱導率。

分級是指將陶瓷粉依粒徑大小或是種類(形狀/材質等)做分選的動作。

粒徑分級方式可分成乾式與濕式兩種:

(1)乾式 : 能源消耗較濕式來得少(少了脫水與乾燥)。

乾式可分成重力式、機械式、氣流式與靜電式:

重力式是利用自然沉降法分級。

機械式是用篩網方式(有震動篩/搖動篩/迴轉篩/固定篩)分級,分級效率較好的粉體粒徑約為500 mesh(25um)以上。目前最小篩網為10000 mesh(1.3um),容易篩網,分級效率很差。

氣流式是利用慣性或離心力(粉體越重,慣性越大,繞的半徑越大)方式分級,可分級的粉體較細(約0.5um以上)。可應用在氣流式分級的粉體,需具備有足夠的粉體差異(如 : 粒徑大小/形狀/比重等)。

靜電式是利用靜電力(粉體比表面積越大,靜電力越大)方式分級。

(2)濕式 : 適合用在陶瓷粉漿料,若是乾粉需要增加脫水與乾燥製程。

濕式可分成機械攪拌式、沈澱法、上升水流法與離心法:

機械攪拌式是利用機械力攪拌將細粉漂浮在溶液中,粗粉沈澱在下層的方式來分級。

沈澱法利用重力(粉體越重,越快沉降)方式分級。所以用控制時間,來得到需要的粒徑。

上升水流法是利用上升的水流將細粉往上帶,粗粉維持在下層的方式來分級。

離心法是利用離心力(粉體越重,慣性越大,半徑越大)方式分級。

奈米陶瓷粉體若要利用濕式方式分級,需要額外做分散處理,避免粉體凝聚。

要過濾陶瓷粉體,要考慮是固氣分離還是固液分離還是固固分離?簡述如下:

(1)固氣分離 : 陶瓷粉通常是固態的粉塵,這過濾過程常伴隨有高溫,因此建議使用多孔陶瓷濾芯,做陶瓷粉塵收集用,讓氣體排出。

(2)固液分離 : 陶瓷粉通常是固態的沈澱物,建議利用濾紙或濾網,將陶瓷粉塵收集,讓液體排到容器中處理。過濾過程可以使用真空或加壓,讓過濾時間縮短 (對於奈米粉很有效果)。

(3)固固分離 : 通常會採用分級方式(將於另篇文章說明)。

陶瓷因具有高導熱、耐高溫、耐腐蝕、高絕緣、抗氧化等特性,是常見的發熱體選擇之一。

陶瓷發熱體特性要求如下:

1.發熱均勻性佳:陶瓷基板的純度、厚度與晶粒越均一越好。

2.升溫速度越快越好 (溫控較精確):陶瓷基板的導熱、正溫度係數與功率密度原則上越高越好(但須配合需要的溫度)。

3.發熱效率越高越好(節能考量) 。

4.耐高壓 :陶瓷基板的絕緣阻抗越高越好。

5.高壽命 :陶瓷基板的強度與散熱越高越好,熱震(熱膨脹係數)越低越好。

使用在此的搭配導電金屬有鎢、鎢合金、鎳鉻合金、鎳等。(依使用溫度選擇合適導電金屬)

陶瓷表面酸性有四個指標:酸位(酸中心)、酸強度、酸密度(酸度或稱酸量)與酸類型。

1.酸位:分成路易式酸(L酸)與質子酸(B酸)。

2.酸強度 : 能提供B酸或是能接受L酸的能力。

3.酸密度 : 單位重量的酸位數量。

4.酸類型:酸密度對酸強度的分佈。

陶瓷表面酸性是用於催化材重要的特性。

2019年5月15日上午進行總機系統更新,發生總機電話無法順利轉接到分機問題,經查明原因後,已於當天下午2:40修復完畢,若造成困擾請見諒。

陶瓷粉體的表面電荷是決定粉體分散好壞的一個重要因子。

它是由結構電荷、表面配位電荷和解離離子電荷所組成的綜合效果。簡述如下:

1.結構電荷 : 主要與陶瓷粉體的配方有關,雜質影響也很大。

2.表面配位電荷 : 主要與決定電位的離子和表面官能基有關。 H+與OH-是最基本決定電位的離子。以氧化鋁粉為例,因為氧化鋁粉表面鋁離子與氧離子的配位數並未全部填滿,存在空缺,因此會吸附解離的OH-或是水分子的OH-(形成水合層)(可能兩種同時發生),讓表面的氧化鋁配位數達到平衡(OH-就是表面配位電荷)。表面官能基主要與表面處理劑有關。粒徑越小意味表面空缺大,因此奈米粉體的表面配位電荷對整體的粉體表面電荷影響很大。

3.解離離子電荷 : 當結構電荷與表面配位電荷的總和不等於零時,為達到電中性,陶瓷粉體的表面會吸引一些與表面電荷相反的離子。這些稱之為解離離子電荷。

遠紅外線是指波長3 µm到1000 µm的不可見光,而4μm ~ 14 μm的遠紅外線會與人體的水分子產生共振,可讓身體發熱,促進新陳代謝,因此常被應用在醫療保健上。

可運用在這方面的陶瓷粉體有很多,常見的有電氣石(同時可以放出負離子)、Al2O3、TiO2、ZrO2、MgO、菫青石、Si3N4、SiC、玻璃、C、Fe2O3等合成材料。

這方面的陶瓷粉選擇要點:

1. 遠紅外線的發射率越高越好。

2.激發陶瓷粉發射遠紅外線的的激發光源波長。例:若採用需要UV光激發的陶瓷粉,就還要配置UV光源,若是採用這樣的材料製成發熱衣是沒有效果的。

以下是陶瓷材料在服飾的應用 ,簡述如下:

1.抗 UV:在布料纖維中,加入奈米陶瓷粉末,可以讓布料具有抗紫外線能力。這方面的陶瓷種類選擇很多,要特別注意粒徑選擇,因為粒徑大小會影響抗紫外線能力。

2.涼爽:在布料纖維中,加入奈米陶瓷粉末,因陶瓷粉末高導熱與高散熱特性,能快速降低布料吸收來的溫度,達到低溫涼爽的效果。涼爽衣設計一般也要能吸汗,還要能將汗水快速導到衣服外部,快速揮發。

3.發熱 : 因陶瓷粉會吸收來自身體的熱,而放出的遠紅外線特性(6~14μm波長),讓人體皮下水分子產生摩擦生熱,進而發生溫熱效果。而這人體的熱會再被陶瓷粉吸收並放射遠紅外線,這樣會有持續的循環反應,達到長效的發熱效果。

加陶瓷在機能衣上,需注意不能摩擦身體與耐用性(必須與一般的衣服一樣,可耐多次洗滌,也不會失去它的功能)。

液體與氣體的含氧量測試儀相當普遍,而固體的含氧量測試方式與液體與氣體的不同,方式也很多。

其中高溫汽化法是普遍用在陶瓷含氧量(含氮量也可)量測的方式,簡述如下:

1.首先將陶瓷粉放入高純度石墨坩堝中(應避免石墨坩堝氧化),再放入高溫爐中。

2.將爐體抽真空,去除陶瓷粉與石墨坩堝表面吸附的氧。

3.通入惰性氣氛,並升溫將陶瓷粉汽化。

4.因石墨在高溫中,會產生CO與CO2。需用催化劑(如:CuO)將CO轉換成CO2。

5.除去CO2和水後,測量氧氣含量。

整個過程應減少可能的污染(例如殘留的氧化物)。

這樣的量測方式可以測得陶瓷內部的含氧量,除了適用在陶瓷外,金屬也適用。

現代人待在室內的時間比戶外長,密閉空間的VOC(揮發性有機物)多,會讓人有精神不佳的狀況。而光觸媒可以催化這些有機物,達到空氣凈化的效果。

光觸媒的原理是 : 利用光,讓觸媒的表面形成電洞與電子,電洞可以產生氧分子或氫氧自由基(具有強氧化作用),電子可以產生雙氧水或超氧離子(也具有強氧化作用)。這些強氧化作用,會分解有機物,形成二氧化碳與水。

這些反應可以在室溫下進行,無污染問題,而且長效、安全,已經廣泛利用在殺菌、防污、自潔、除臭、防霧化、空氣淨化等方面。

應用在光觸媒的陶瓷材料有:TiO2(需為銳鈦礦Anatase或金紅石Rutile結構)、ZnO、SnO2、ZrO2、分子篩等。

目前TiO2使用最普遍,但是因為TiO2的能隙為3.2eV,激發光的波段在387nm以下(接近紫外光波段),因此在室內使用的效果不好。

開發可見光激發的光觸媒材料技術,可讓光觸媒市場應用更寬廣。

天然沸石是在200多年前第一個被發現的分子篩,1954年合成沸石分子篩在美國首次被發表。

分子篩是指具有分子級大小的通道(0.1~100nm),可以用來篩分分子的材料,常應用在催化、吸附、分離等用途。

分子篩的分類如下:

(1)依材料種類可分成 : 鋁矽酸鹽分子篩(如:沸石)、磷酸鋁分子篩和複合原子分子篩。

(2)依通道大小可分成 : 微孔分子篩(<2nm)、介孔分子篩和(2~50nm)大孔分子篩(>50nm)。

(3)依晶體結構可分成 :

第一代沸石類:商品編號有兩碼。

第一碼是數字,代表通道大小(有效孔徑)。

第二碼是形狀,分成A型、X型、Y型、L型、Ω型等。

舉例如下 :

(1)3A :是指通道(有效孔徑)為3 Å,結構為A形狀。

常應用在氣體與液體的乾燥劑。

(2)4A :是指通道(有效孔徑)為4 Å,結構為A形狀。

常應用在氣體與液體的乾燥、純化、分離、加氫裂化、催化裂化、異構化催化劑、

洗滌劑助劑、軟水劑。

(3)5A :是指通道(有效孔徑)為5 Å,結構為A形狀。

常應用在正異構烴分離、天然氣乾燥、脫CO、脫硫、液化石油氣脫硫與乾燥、蒸汽裂解、芬烴

分離、氫還原純化、氧氮分離、惰性氣體純化與精制、空氣淨化。

(4)10X :是指通道(有效孔徑)為9 Å,結構為X形狀。

(5)13X :是指通道(有效孔徑)為10 Å,結構為X形狀。

常應用在異構化進料脫硫、烷烴脫硫、液化石油氣脫硫與乾燥、蒸汽裂解脫CO、火箭推進劑乾

燥脫硫、乙酸製程用氣處理、氨合成器乾燥與純化、溶劑乾燥。

新型的沸石分子篩ZSM具有高矽鋁比成分,其商品編號與上述不同。

奈米勃姆石粉是水合氧化鋁粉末,環保無毒且耐燃,因其比表面積大,可以吸收顏料。用於紙類、紡織與塑膠類印刷,可以有防水、抗磨、高光澤、增豔等特點。

要製成印刷墨水,首先要將奈米勃姆石粉均勻分散在溶液中,建議重量比在10~30wt%(酸性溶液中有較好的分散)。

要使用在此應用的奈米勃姆石粉 ,需注意以下特性:

1.粒徑 : 依據需求選用適合的粒徑。若有透光的考量,粒徑選擇更是重要。

2.粒徑分佈 : 原則上越窄越好。因避免過大粒徑或凝團存在。

3.pH值 : 這會影響分散性。

4.粉體分散處理:奈米粉體不易分散,可以使用預先分散處理的粉體。

5.比表面積 : 這會影響吸墨量。

6.雜質(純度) : 這對電性有影響。

鋁材因質地軟、易加工且輕 ,是常見使用的材料 。

要改善鋁材的硬度與防腐,有許多方式,而勃姆石的硬化處理就是其一。

勃姆石的硬化處理過程相當簡易且環保,因此成本低廉。

以下簡述勃姆石在鋁材的硬化處理:

1.取得奈米勃姆石鹼性溶液(奈米勃姆石在酸性中可以有較好的分散,在鹼性溶液分散較差,需要額外作分散處理)。若無法取得奈米勃姆石鹼性溶液,可以自行調製(奈米勃姆石粉10~30wt%+去離子水+分散劑+pH值調整劑等)。

2.加熱奈米勃姆石鹼液,溫度約70~80度C。

3.將鋁材浸漬在熱的奈米勃姆石鹼液中,讓表面形成水合層,之後乾燥。

氮化硼是製造非鐵金屬與玻璃加工常使用的脫膜劑,它除了有脫模功能外,還具有高散熱效果。

氮化硼的脫模機制,主要是在模具與製品之間形成一層隔離膜,避免模具與製品的黏合,這樣一方面可以保護模具,並同時保護製品。

目前常使用的方式是將氮化硼製成漿料(又稱氮化硼噴劑),用噴塗方式噴在模具上形成隔離膜。

氮化硼噴劑成分,主要是在去離子水或有機溶劑,加入4~12wt%的氮化硼粉。因氮化硼不溶於水,加上密度大於水與有機溶劑(易沉降),所以噴劑中需要添加防沉降劑與分散劑。另外因為要讓氮化硼黏附在模具上,因此也要加黏結劑。

挑選氮化硼噴劑要注意以下幾點:

1.氮化硼含量 : 氮化硼含量是決定價格最主要的部分,因此比價前要注意氮化硼含量是否相同。

2.溶劑種類 : 目前有水性與有機溶劑(丙酮等)兩種,水性較環保,而有機溶劑較易乾。

3.酸鹼值:因為氮化硼的生產過程會產生硼酸,而游離出氫氧離子,因此易帶鹼性。pH值最好控制接近7,以減少對模具的腐蝕。

4.黏度 : 一般來說控制在300~800cps 之間。

5.熱穩定性 : 可利用熱重分析,量測噴劑的熱穩定性。

6.散熱效果 : 可利用紅外熱成像,量測噴劑的散熱能力。

雖然氮化硼噴劑會使用防沉降劑,但若放置太久還是會有沉降發生,因此使用氮化硼噴劑前別忘了先搖一搖再使用。

氮化鋁粉體容易水解,氮化鋁基板也是如此。雖然廠家普遍都會進行抗水解處理,但是都只有在表面。

如果將氮化鋁粉體磨細處理,磨細後一定要再進行一次表面抗水解處理。

若是將基板進行噴砂或是研磨拋光加工處理,除了所使用的溶劑一定不能含水外,加工後一定要記得再進行一次表面抗水解處理。

氫氧化鋁是常見的阻燃劑之一。

它的阻燃原理簡述於下:

氫氧化鋁受熱會分解成氧化鋁與水分子

2Al(OH)3………..>Al2O3 +2H2O

由於水蒸氣的增加,稀釋了可燃性氣體的濃度,因此達到阻燃效果。

活性氧化鋁廣泛使用在石化業、化肥業、造紙業等產業,作為空氣和石油裂解氣的乾燥與脫水、過濾排除有害氣體、製氧前製處理、空壓機氣體乾燥等用途。

活性氧化鋁球與沸石一樣,具有大表面積與連通孔隙結構,主要材料是γ-氧化鋁(沸石為矽鋁酸鹽)。

活性氧化鋁球的製造,是採用擬勃姆石為主要原料,加入黏結劑後,造粒成球形再加熱而得。加熱溫度控制是相當關鍵的製程,溫度不夠會讓活性球體強度不足,溫度太高會讓γ-氧化鋁轉變成α–氧化鋁,並讓比表面積下降,活性不足。

好的活性氧化鋁球應具有不易形變膨脹、高硬度、不易裂解、不易粉化的要求。

沸石分子篩具有奈米多孔的結構,由矽氧四面體與鋁氧四面體通過共用氧橋連結的結構,常用於NOx吸附/催化劑與觸媒等的用途。

沸石是矽鋁酸鹽材料,屬於正交晶系,具有親水疏油特性與低的熱傳導特性,又稱固態酸觸媒。

沸石有天然的也有合成的,用於精密工業與石化業的 ,都是合成而來,目的是控制雜質與結構。

沸石分子篩的特性主要由矽鋁比與孔洞結構來決定。一般來說,矽鋁比越高,疏水性越強。

其中ZSM-5(Zeolite Selony Mobile No. 5)是較常見高溫穩定的沸石分子篩。

沸石的酸性是由NMR或IR量測酸性基獲得。一般來說,氧化鋁含量越高,酸性越強。

沸石在進行催化反應時,會因觸媒積碳堵住孔洞或是酸性基被碳遮蓋 ,而導致失去活性。目前多以高溫除碳法,讓觸媒再生使用,但是這樣是無法恢復到沸石原有的活性。

若是以硫酸鋁與水玻璃做原料來合成沸石,除了要了解上述的矽鋁比與孔洞結構外,Na與S含量也要格外注意。

LED封裝材料的折射率影響LED的取光效率,添加高折射率透明的陶瓷材料在封裝材料中,可提高取光效率,並增加導熱,延長元件壽命。

目前常添加的材料有奈米二氧化鋯、二氧化矽、氧化鋅、二氧化鉭與二氧化鈦等。

運用在此的陶瓷材料粒徑需為奈米等級,而且需有很好的分散(因為凝團會降低透明度)與親樹脂特性 。

光澤度(對反射光的反射能力)對塗膜來說是相當重要的特性。

光澤度大者,稱之為亮面,反之稱為霧面 。

一般來說,塗膜表面越光滑,光澤度越大。

塗料要產生霧面效果 ,有以下方式:

(1)添加陶瓷粉造成膜面粗糙效果(讓膜表面不平,減少反射)。一般來說,粉體粒徑越大,光澤度越低 。但是粒徑太大,會讓橘皮越嚴重,膜面品質不佳,並且塗料會有容易沉降問題。最常見的陶瓷粉是二氧化鈦粉/硫酸鋇/輕質碳酸鈣等。

(2)加入降光澤的助劑:如蠟等。藉由蠟與膜的不相容性,增加散射。但是量不宜添加太多,不然反而會讓光澤度增加。

(3)控制黏度與製程條件,讓膜有較差的流動性。

材料受到水/塩/氧/酸/鹼/微生物等侵蝕,會逐漸損壞。在材料表面塗覆防腐塗料是常見延長材料壽命的方法。

目前常見的防腐機制有以下:

1.阻絕機制 : 材料表面塗覆防腐塗料,可以阻絕水/塩/氧/酸/鹼/微生物進入材料。而陶瓷材料因為具有高耐候/耐酸鹼/殺菌..等特性,因此是很好的防腐阻絕材料。

2.鈍化作用 : 這方式常用於金屬材料的保護。在金屬材料表面塗覆防銹塗料,塗料會與鐵銹形成鈍化層,藉以保護金屬,減緩進一步生銹。常見的材料有 : 鉻酸鹽類/紅鉛等。

3.陽極保護作用 :材料表面塗覆活性大的塗料,讓它形成穩定的化合物,藉以保護材料。例如:富鋅塗料,但是富鋅塗料不適合長期放置水中。

隨著陶瓷在光學應用的逐步增加,材料的折射率是必須被考慮的特性之一,

以下是陶瓷材料與製程常用溶劑的折射率參考:

(僅供材料選別參考,隨生產製程/表面處理與內含的雜質等的不同,折射率會隨之變化。)

1.真空:1

2.空氣:1.0003

3.水:1.333

4.酒精:1.361

5.甘油:1.473

6.冰:1.3090

7.丙酮:1.36

8.矽油:1.5205

9.玻璃:1.5

10.熔融石英玻璃:1.46

11.石英:1.458

12.鑽石:2.419

13.藍寶石:1.785

14.PMMA:1.49

15.Cr2O3:2.705

16.α-Al2O3 : n0=1.76,ne=1.768

17.TiO2(金紅石) :n0=2.854, ne=2.587

18.SrTiO3: 2.41

19.ZrO2:2.15

20.ZnO:1.76

21.Epoxy: 1.3~1.7

22.Silicon:3.49

23.ITO:1.8~1.9

24.OLED:1.7

25.GaN:2.5

1.紅外線引導用的透明窗:常見有MgF2/ZnS/ZnSe/Y2O3/MgAl2O4等。

2.陶瓷裝甲:B4C/AlN/Al2O3等。

3.渦輪翼:Si3N4/SiC等。

4.核能應用:B4C-Al2O3/UO2-BeO等。

5.微波吸收:SiC/MgO-SiC/Al2O3-SiC等。

IGBT散熱用金屬基板主要有銅基與鋁基兩種。銅基的導熱係數高但太重,而鋁基雖輕但熱膨脹係數太高。在鋁基中添加陶瓷材料,一方面可維持好的導熱特性外,最重要的是可以降低熱膨脹係數 ,因此成了IGBT散熱用熱門材料 。

常見添加在鋁基陶瓷複合材料有氧化鋁與碳化矽等。生產方式有兩種:

(1)混煉鑄造法 :將鋁合金鑄錠與陶瓷材料放入冶煉爐中,混煉鑄造而成。

(2)粉末冶金法 。

混煉鑄造法製得的鋁基陶瓷複合材料介面強度比粉末冶金法來得高。

影響透光度的原因有很多 : 材料的吸收係數/反射係數/散射係數等。

以下是影響多晶透光陶瓷透光度的因子:

1.雜質:與透光陶瓷折射率不同的雜質,會對光線產生散射,相對折射率差異越大的,會產生較大的散射,造成透光度降低。

2.晶粒的方向 : 多晶透光陶瓷,除了立方晶系外,存在不同結晶軸有不同的折射率,因此產生散射。以α-氧化鋁為例 ,存在兩種折射率 : n0=1.76,ne=1.768。以金紅石為例 :n0=2.854, ne=2.587。因金紅石兩個的折射率差異較大,因此與α-氧化鋁相比,要製成多晶透光陶瓷相對困難。

3.氣孔:氣孔可視為雜質的一種,它的折射率=1,會是與多晶透光陶瓷相對折射率差異越大的雜質,因此氣孔的存在會大幅降低透光度。

4.晶粒大小: 當入射光波長接近晶粒大小時會產生吸收現象,因此要製作透光陶瓷,晶粒大小要遠離入射光波長。但晶粒越大,透光陶瓷基板的強度會越差。

5.表面粗糙度:表面粗糙度越大,對光線的散射越嚴重,透光度越差。

與透光陶瓷不同折射率的助燒結劑也是一種雜質,會造成透光度降低,但是同時它也會減少氣孔的發生,讓透光度變好,因此助燒結劑的選擇與最少添加量(好的分散)是做多晶透光陶瓷重要的功課。

所謂光致發光材料,是指材料可以吸收環境的光線,待外界光線消失時,無需額外提供能量,材料能自行發光,這是相當環保的發光方式。

光致發光的無機材料有以下幾種:

1.硫化物

紅光:CaS :Eu、CaS :Tm、(Zn,Ca)S :Eu、(Zn,Ca)S :Tm、Y2O2S:Eu,Mg,Ti等

藍光 : (CaSr)S:Bi、CaS:Bi等

綠光 : ZnS:Cu、ZnS:Co等

除此之外還有CdS、ZnSe、CuInS2、CuInZnS等

2.鋁酸鹽:

紅光 : Sr3Al2O6:Eu等

藍光 : CaAl2O4:Eu,Nd、CaAl2O4:Dy、Sr2Al6O11:Eu、BaMgAl10O17

Eu、Sr3(PO4)5Cl:Eu等

綠光 : SrAl2O4:Eu、SrAl2O4:Dy等

黃光 : Y3Al5O12:Ga、Y3Al5O12:Ce、Y3Al5O12:Gd等

除此之外還有CaAl2O4:La、SrAl2O4:La、MgAl2O4:La、MgAl2O4:Eu、MgAl2O4:Dy、SrAl2O4:Dy,Eu、Sr4Al14O25:Eu,Dy、Tb3Al5O12:Eu、BaAl2O4:Eu、(Mg,Sr)Al2O4:Eu等

3.矽酸鹽:

Zn2SiO4:Mn、As、Zn2SiO4:Ce、Eu、MgSiO3:Mn,Eu,Dy、Ca2MgSi2O7:Eu,Dy、Sr2MgSi2O7:Eu,Dy、Ca8Zn(SiO4)4Cl2:Eu、Y2SiO5:Ce等

4.氧化物:

紅光 : YVO4:Eu、Y2O3:Eu等

藍光 : Sr2CeO4、ZnO、GdVO4:Tm、Sr2P2O7:Eu、CaWo4:Pb等

綠光 : (Ce0.45Tb0.33)MgAl11O19、(Ce0.45La0.4Tb0.15)(PO4)、(等

除此之外還有LaPO4:Tb、LaPO4:Ce、CaTiO3:Pr,Al、Zn3Ga2Ge2O10:Cr、Ca2Si5O8:Eu、CaMoO4:Eu、YP0.85V0.15O4、YBO3:Eu等

5.鹵化物:

CsPbBr3、CsSnBr3、CsPbCl3、NaYF4:Eu、K2SiF6:Mn等

6.氮化物:

CaAlSiN3:Eu、InN、Sr2Si5N8:Eu、等

7.磷酸鹽:

NaSrPO4 : Tb3+, Sm3+, Tb3+ ,Ce3+、LiBaPO4: Tm3+, Tb3+, Tb3+, Ce3+等

8.氮氧化物:

(Ca,Sr)AlSiN3:Eu、La3Si6N11:Eu、(Sr,Ba)2Si5N8:Eu、SrAlSi4N7:Eu、Y2Si3O3N4:Ce等

9.其他:

InP、InAs、CsPbCr3、CdSe、CdZnSeSy、CdTe、K2TiF6:Mn等

在金屬導電膠(Ag/Cu等)常添加陶瓷材料來降低成本與進行特性修飾(如:熱膨脹係數匹配、增強與基板黏性、調整電阻率等) 。

但因金屬與陶瓷材料特性差異,常常在混合時發生分層,或是加熱後會有分離或裂痕的發生,因此添加在金屬導電膠的陶瓷選擇相當重要 。

以下是選擇要點 :

(1)依據添加目的 ,挑選陶瓷材料種類 : α-氧化鋁 / 非晶質二氧化矽 /玻璃等是常見的選擇。

(2)依據客戶使用方式與要求,選擇合適形狀、粒徑與粒徑分佈 : 陶瓷粉體形狀、粒徑與粒徑分佈等,會影響金屬導電膠的黏度、塞網或塞針與否、流變性、表面粗糙度等 。

(3)進行陶瓷粉體適當的表面改質,使金屬導電膠特性優化 ,例如增強與樹脂的黏結性、提高導熱、導電膠的分散性或導電性等。

多孔陶瓷散熱片有較高的耐冷熱衝擊性/低熱膨脹係數/輕薄/多孔隙散熱/降低EMI干擾等優點,是常見的IC散熱片選擇。

目前市面上的多孔陶瓷散熱片厚度為1~15mm,孔隙率從15~45%(體積比)不等 ,傳統發泡式方式生產的多孔陶瓷,以無法達到高品質的要求。現在多以成孔劑方式生產多孔陶瓷散熱片。陶瓷的材料目前以氧化鋁/碳化矽與二氧化矽為主流。

多孔陶瓷散熱片常見的有平板式/凸點式與鰭片式等形狀,平板式多以刮刀成型方式生產,凸點式與鰭片式多為粉壓等方式製成。無論用哪種方式生產,如何降低燒結溫度,是主要成本控制的關鍵。

因為散熱效能與接觸的空氣面積及風速成正比,因此多孔陶瓷散熱片的孔隙率是影響散熱能力的關鍵。必須特別注意,吸水率需要受到控制。

氧化鋅粉在工業上的應用簡述於下:

1.鍍鋅鐵(白鐵)的防腐蝕塗料的添加劑

2.又稱鋅白,因有高折射率,是常見的顯白材料之一

3.能反射紫外光,常用於防曬用品中

4.奈米氧化鋅粉具有抗菌效果

5.添加在漿料中 ,可以抑制發霉

選用散熱用六方氮化硼粉,除了粒徑與純度的考量外,最重要的是游離硼的含量。

六方氮化硼粉常會有不安定的含硼化物殘留,含硼化物是以氫鍵與六方氮化硼粉鍵結,因氫鍵容易被能量打斷,使硼離子游離並與水分子的氫氧根離子結合成H3BO3(硼酸),造成產品污染。

因此游離硼的含量越低越好,越低的游離硼意味氮化硼粉越穩定。

以下簡述游離硼的分析方式:

1.將六方氮化硼粉與純水及酒精混合。(BN:水:酒精=2:40:10重量比)

2.加熱(50度C/1hr)

3.過濾(將粉體與溶液分離)

4.將溶液加熱(80度C/濃縮到4cc)

5.取濃縮溶液2cc,滴入2滴濃鹽酸和10cc濃硫酸及10cc胭脂紅試劑,混合後冷卻

6.以分光光度計量測在波長585nm的吸光度,即可計算出游離硼的含量。(以濃硫酸作標準溶液)

特別注意,以上操作的器具都不能含有硼(例:不能使用硼鈉玻璃)

你必須登入才能發表留言。